En esencia, la deposición química de vapor de plasma de alta densidad (HDP-CVD) es un proceso de fabricación avanzado que se utiliza para depositar películas delgadas de alta calidad, especialmente para llenar huecos microscópicos en estructuras complejas como los microchips. Mejora la deposición química de vapor (CVD) estándar al utilizar un plasma energizado y de alta densidad que deposita material y lo graba simultáneamente, lo que da como resultado capas excepcionalmente uniformes y sin vacíos.

Mientras que las técnicas de deposición estándar simplemente recubren una superficie, la HDP-CVD combina de manera única el acto de agregar material (deposición) con el acto de eliminarlo selectivamente (pulverización catódica). Esta acción dual es la clave de su capacidad para llenar trincheras profundas y estrechas sin dejar vacíos ni uniones.

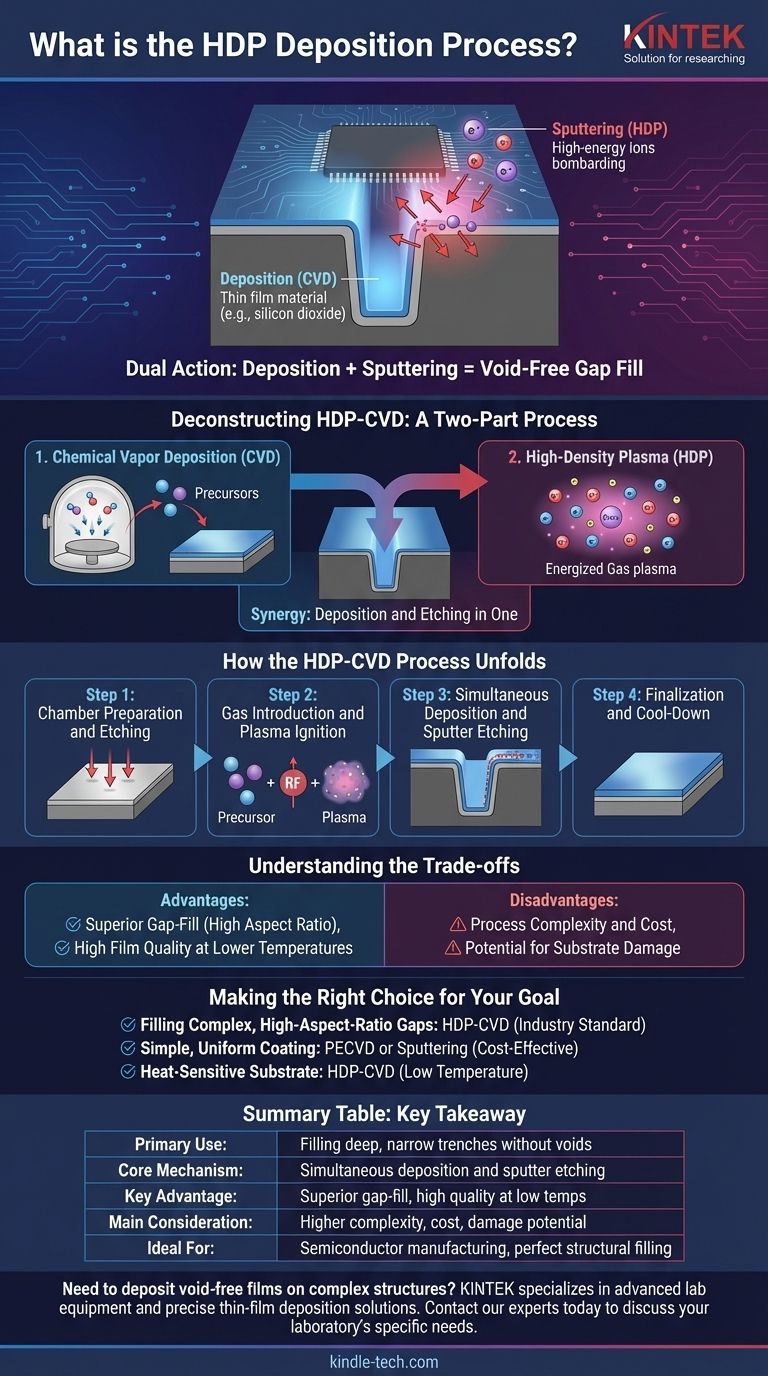

Desglosando la HDP-CVD: Un proceso de dos partes

Para comprender la HDP-CVD, primero debe comprender sus partes constituyentes: el método de deposición (CVD) y la mejora que la hace única (el plasma de alta densidad).

La base: Deposición química de vapor (CVD)

En esencia, la HDP-CVD es un tipo de deposición química de vapor. El principio fundamental de la CVD implica colocar un componente, o sustrato, dentro de una cámara de vacío.

Luego se introducen en la cámara productos químicos gaseosos específicos, conocidos como precursores. Estos gases reaccionan en la superficie calentada del sustrato, creando una película delgada sólida del material deseado.

El proceso implica varios pasos distintos, desde el transporte de los gases a la superficie, su reacción química y, finalmente, el crecimiento de la película sobre el sustrato.

La mejora: Plasma de alta densidad (HDP)

La parte "HDP" es lo que hace que este proceso sea tan potente. Un plasma es un estado de la materia en el que un gas se energiza hasta que sus átomos se ionizan, creando una mezcla de iones y electrones.

En la HDP-CVD, se genera un plasma de muy alta densidad, lo que significa que contiene una concentración significativamente mayor de iones que en los métodos de deposición basados en plasma estándar. Esta densa nube de iones de alta energía cambia fundamentalmente la dinámica de la deposición.

La sinergia: Deposición y grabado en uno

Aquí radica la diferencia crítica. En la HDP-CVD, ocurren dos procesos al mismo tiempo:

- Deposición: Los gases precursores reaccionan para formar una película sobre el sustrato, al igual que en la CVD estándar.

- Pulverización catódica (Sputtering): Los iones de alta energía del plasma bombardean el sustrato, eliminando físicamente o "pulverizando" parte del material recién depositado.

Este bombardeo simultáneo no es aleatorio. Graba preferentemente las esquinas y los salientes de las características, lo que permite que el material de deposición llene las trincheras profundas desde abajo hacia arriba, evitando la formación de vacíos.

Cómo se desarrolla el proceso HDP-CVD

Un proceso típico de HDP-CVD sigue una secuencia precisa para lograr su capacidad única de llenado de huecos.

Paso 1: Preparación de la cámara y grabado

El sustrato se coloca en la cámara de vacío, de la cual se extrae el aire hasta alcanzar una presión muy baja. El sustrato puede calentarse a la temperatura de proceso objetivo.

A menudo, se realiza un paso de grabado preliminar utilizando iones para limpiar la superficie del sustrato de cualquier contaminante, asegurando que la película se adhiera perfectamente.

Paso 2: Introducción de gas e ignición del plasma

Se introducen en la cámara los gases precursores y un gas inerte (como el argón). Luego se aplica energía de radiofrecuencia (RF) para encender los gases en un plasma de alta densidad.

Paso 3: Deposición simultánea y grabado por pulverización catódica

A medida que los gases precursores depositan material sobre la superficie, los iones de alta energía del plasma bombardean la película.

Este bombardeo tiene un mayor impacto en las superficies anguladas, eliminando efectivamente el material que se acumula en las esquinas superiores de una trinchera mediante pulverización catódica. Esto mantiene la trinchera abierta, permitiendo que el material de deposición continúe llenando el fondo.

Paso 4: Finalización y enfriamiento

Una vez alcanzado el espesor de película deseado, se apagan los gases y la potencia de RF. La cámara vuelve a la presión ambiente y se retira el sustrato terminado.

Comprender las compensaciones

La HDP-CVD es una herramienta especializada, no una solución universal. Comprender sus pros y sus contras es esencial para una aplicación adecuada.

Ventaja: Llenado de huecos superior

Esta es la razón principal para utilizar la HDP-CVD. Su capacidad para llenar trincheras y huecos de alta relación de aspecto (profundos y estrechos) sin crear vacíos no tiene parangón con la mayoría de las otras técnicas de deposición.

Ventaja: Alta calidad de película a temperaturas más bajas

La energía suministrada por el plasma permite la formación de películas densas y de alta calidad a temperaturas de sustrato mucho más bajas en comparación con los procesos de CVD puramente térmicos. Esto la hace adecuada para sustratos que no pueden soportar altas temperaturas.

Desventaja: Complejidad y coste del proceso

El equipo necesario para la HDP-CVD es sofisticado y costoso. Mantener el delicado equilibrio entre la velocidad de deposición y la velocidad de grabado por pulverización catódica requiere un control y una experiencia precisos.

Desventaja: Posibilidad de daño al sustrato

El mismo bombardeo de iones de alta energía que permite el llenado de huecos también puede causar daños físicos al sustrato subyacente si el proceso no está perfectamente optimizado.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende totalmente de la función prevista de la película y de la geometría del sustrato.

- Si su enfoque principal es llenar huecos complejos y de alta relación de aspecto: La HDP-CVD es la solución estándar de la industria para este desafío exacto, especialmente en la fabricación de semiconductores.

- Si su enfoque principal es un recubrimiento simple y uniforme sobre una superficie plana: Es probable que un método menos complejo como la CVD mejorada por plasma (PECVD) estándar o la pulverización catódica (una técnica PVD) sea más eficiente y rentable.

- Si su enfoque principal es la deposición sobre un sustrato sensible al calor: La HDP-CVD es una excelente opción debido a su capacidad para producir películas de alta calidad a temperaturas relativamente bajas.

En última instancia, elegir la HDP-CVD es una decisión de priorizar el llenado estructural perfecto y sin vacíos por encima de la simplicidad y el coste del proceso.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Uso principal | Llenado de trincheras y huecos profundos y estrechos (p. ej., en microchips) sin vacíos. |

| Mecanismo central | Deposición simultánea de material y grabado por pulverización catódica mediante un plasma de alta densidad. |

| Ventaja clave | Capacidad superior de llenado de huecos y películas de alta calidad a temperaturas más bajas. |

| Consideración principal | Mayor complejidad del proceso, coste y potencial de daño al sustrato. |

| Ideal para | Fabricación de semiconductores y aplicaciones que requieren un llenado estructural perfecto. |

¿Necesita depositar películas sin vacíos en estructuras complejas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para la deposición precisa de películas delgadas. Nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para mejorar su investigación y desarrollo, garantizando resultados de alta calidad para sus sustratos más desafiantes.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD