Para las aplicaciones de temperatura más alta en una atmósfera de aire, el material de elemento calefactor elegido es el disilicuro de molibdeno (MoSi₂). Este compuesto cerámico avanzado es capaz de alcanzar temperaturas de trabajo estables de hasta 1800 °C (3272 °F) al formar una capa vítrea protectora en su superficie que previene la oxidación rápida.

La selección de un elemento calefactor de horno no consiste en encontrar un único material "mejor", sino en adaptar las propiedades del material —específicamente su límite de temperatura y compatibilidad atmosférica— a los requisitos precisos de su aplicación.

¿Qué define a un elemento calefactor de alto rendimiento?

Antes de comparar materiales específicos, es crucial comprender las propiedades que buscan los ingenieros al diseñar elementos calefactores para entornos extremos. El material ideal debe funcionar de manera fiable bajo un intenso estrés térmico y eléctrico.

Alto punto de fusión y resistencia a la oxidación

El requisito más fundamental es que el elemento no se funda ni se degrade a su temperatura de funcionamiento. En los hornos que funcionan con aire, la resistencia a la oxidación es primordial, ya que el oxígeno atacará agresivamente a la mayoría de los materiales a altas temperaturas.

Resistividad eléctrica estable

La resistencia eléctrica del elemento es lo que genera calor (calentamiento I²R). Esta resistencia debe ser estable y predecible en todo el rango de temperatura para permitir un control de temperatura preciso y repetible.

Resistencia mecánica y forma

Un elemento calefactor debe mantener su forma e integridad estructural cuando está caliente. Los materiales que se ablandan, se comban o se vuelven quebradizos pueden provocar fallos prematuros y crear un cortocircuito dentro de la cámara del horno.

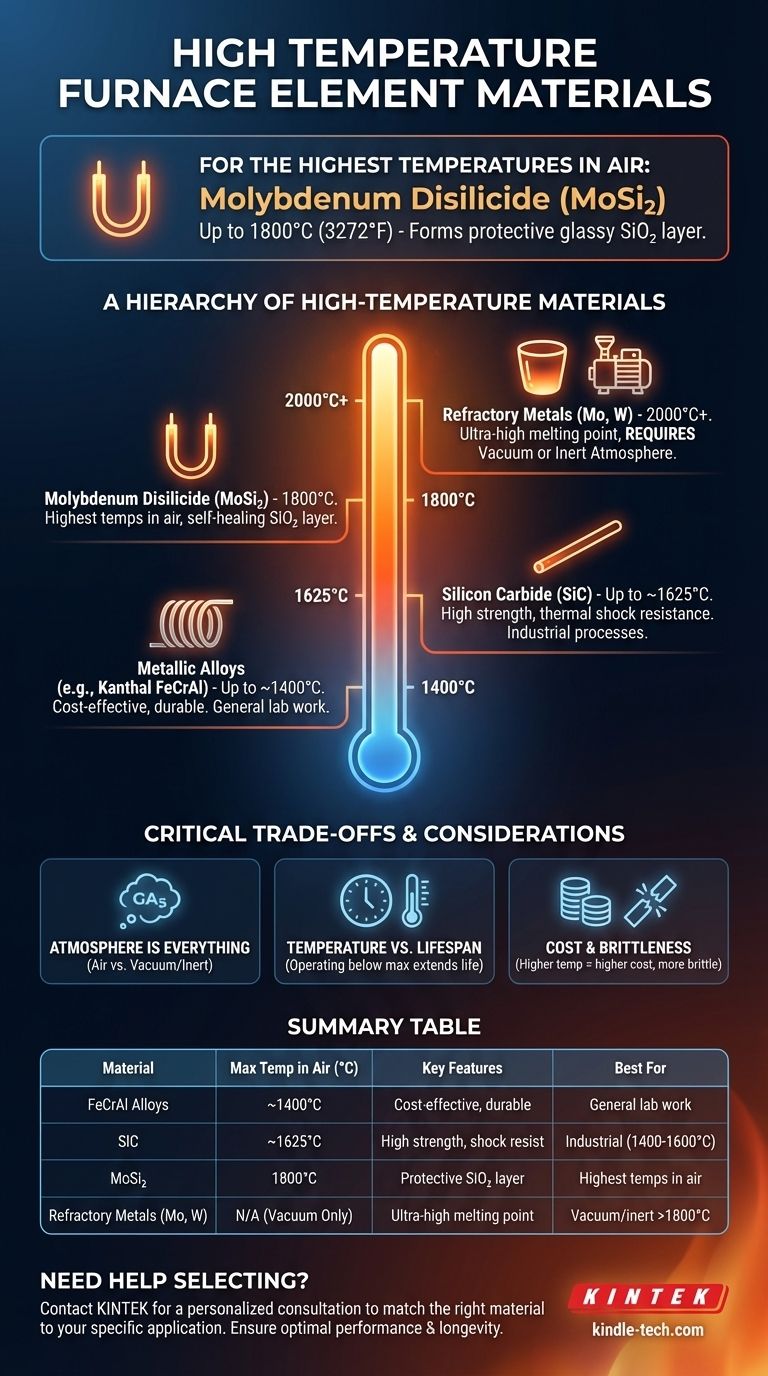

Una jerarquía de materiales de alta temperatura

Ningún material de elemento único cubre todas las aplicaciones. Existen en una jerarquía clara, y cada tipo ocupa un nicho específico basado en su temperatura máxima y compatibilidad atmosférica.

El caballo de batalla: Aleaciones metálicas (hasta ~1400°C)

Para muchas aplicaciones estándar de alta temperatura, las aleaciones de hierro-cromo-aluminio (como Kanthal FeCrAl) son el estándar. Son duraderas, relativamente económicas y funcionan de manera fiable en aire.

Estas aleaciones forman una capa protectora de óxido de aluminio, pero esta capa se descompone a medida que las temperaturas se acercan a su límite superior, lo que provoca el fallo del elemento.

El intérprete de rango medio: Carburo de silicio (hasta ~1625°C)

El Carburo de Silicio (SiC) representa el siguiente paso. Es un material cerámico conocido por su alta resistencia y excelente resistencia al choque térmico.

Los elementos de SiC son autoportantes y pueden utilizarse en aire o atmósferas inertes, lo que los hace comunes en el tratamiento térmico industrial, la producción de vidrio y la fabricación de semiconductores.

El campeón de alta temperatura: Disilicuro de molibdeno (hasta 1800°C)

El Disilicuro de Molibdeno (MoSi₂) es el material especificado para las aplicaciones más exigentes en atmósferas oxidantes (aire).

Cuando se calienta por encima de 1000 °C, un elemento de MoSi₂ forma una capa delgada y no porosa de cuarzo (SiO₂). Esta capa vítrea autorreparable es lo que protege al material subyacente de la oxidación catastrófica, permitiéndole alcanzar temperaturas extremas.

Más allá del aire: Metales refractarios (2000°C+)

Para temperaturas superiores a 1800 °C o para procesos que requieren un vacío estrictamente controlado o un gas inerte (como Argón o Nitrógeno), se necesitan materiales diferentes.

Los metales refractarios como el Molibdeno y el Tungsteno tienen puntos de fusión excepcionalmente altos, pero se vaporizarán instantáneamente en presencia de oxígeno a altas temperaturas. Por lo tanto, están restringidos a hornos de vacío o de atmósfera inerte/reductora.

Comprender las compensaciones críticas

Elegir un elemento implica equilibrar el rendimiento, la longevidad y el coste. Comprender mal estas compensaciones es una causa común de fallo del horno y gastos inesperados.

La atmósfera lo es todo

El factor más importante además de la temperatura es la atmósfera del horno. Un elemento diseñado para el aire, como el MoSi₂, fallará en ciertas atmósferas reductoras. Un elemento de tungsteno diseñado para un vacío se destruirá en segundos si se opera en aire.

Temperatura frente a vida útil

Hacer funcionar cualquier elemento calefactor a su temperatura máxima nominal acortará drásticamente su vida útil. Para una mejor longevidad y fiabilidad, es una práctica común seleccionar un material de elemento con una clasificación de temperatura máxima significativamente superior a la temperatura de trabajo prevista.

Coste y fragilidad

Existe una correlación directa entre la clasificación de temperatura y el coste. Los elementos de MoSi₂ son significativamente más caros que las aleaciones de FeCrAl. Además, los elementos a base de cerámica como el SiC y el MoSi₂ son frágiles a temperatura ambiente y requieren un manejo cuidadoso durante la instalación y el mantenimiento para evitar roturas.

Tomar la decisión correcta para su objetivo

Su aplicación específica dicta el material correcto. El objetivo es elegir la opción más rentable que proporcione un margen operativo seguro para su temperatura y atmósfera requeridas.

- Si su enfoque principal es el trabajo general de laboratorio hasta 1400°C: Las aleaciones de hierro-cromo-aluminio (FeCrAl) ofrecen el mejor equilibrio entre rendimiento y coste.

- Si su enfoque principal son los procesos industriales entre 1400°C y 1600°C: El Carburo de Silicio (SiC) es una opción robusta, fiable y bien establecida.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles en una atmósfera de aire: El Disilicuro de Molibdeno (MoSi₂) es el estándar definitivo de la industria.

- Si su enfoque principal son las temperaturas ultra altas superiores a 1800°C en vacío o atmósfera inerte: Los metales refractarios como el Molibdeno o el Tungsteno son esenciales.

Comprender estas capacidades de materiales distintas es la clave para seleccionar un horno que no solo sea eficaz, sino también fiable para su propósito previsto.

Tabla de resumen:

| Material | Temp. Máx. en Aire (°C) | Características clave | Mejor para |

|---|---|---|---|

| Aleaciones FeCrAl | ~1400°C | Económico, duradero | Trabajo general de laboratorio hasta 1400°C |

| Carburo de Silicio (SiC) | ~1625°C | Alta resistencia, resistencia al choque térmico | Procesos industriales (1400-1600°C) |

| Disilicuro de Molibdeno (MoSi₂) | 1800°C | Forma una capa protectora de SiO₂ | Temperaturas más altas en atmósfera de aire |

| Metales Refractarios (Mo, W) | 2000°C+ | Punto de fusión ultra alto | Atmósferas de vacío/inertes superiores a 1800°C |

¿Necesita ayuda para seleccionar el elemento calefactor perfecto para su horno? KINTEK se especializa en equipos de laboratorio y consumibles de alta temperatura. Nuestros expertos le ayudarán a combinar el material adecuado —ya sea MoSi₂, SiC o FeCrAl— con sus requisitos específicos de temperatura, atmósfera y aplicación. Asegure un rendimiento óptimo y una larga vida útil para sus procesos de laboratorio. ¡Contacte con KINTEL hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera

- ¿Para qué se utiliza el disiliciuro de molibdeno? Alimentación de hornos de alta temperatura de hasta 1800 °C

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno