En esencia, el método de Deposición Física de Vapor (PVD) es una técnica de recubrimiento basada en el vacío donde un material de fuente sólida se convierte en vapor, se transporta a través de una cámara de vacío y luego se condensa sobre la superficie de una pieza (el sustrato) para formar una película muy delgada y de alto rendimiento. Todo el proceso ocurre átomo por átomo en un entorno altamente controlado sin que ninguna reacción química fundamental cambie el material de origen en sí.

El principio central de PVD es un viaje físico. Implica el uso de alta energía en el vacío para liberar átomos de una fuente sólida y redepositarlos como un recubrimiento denso y de alta pureza sobre un objeto objetivo.

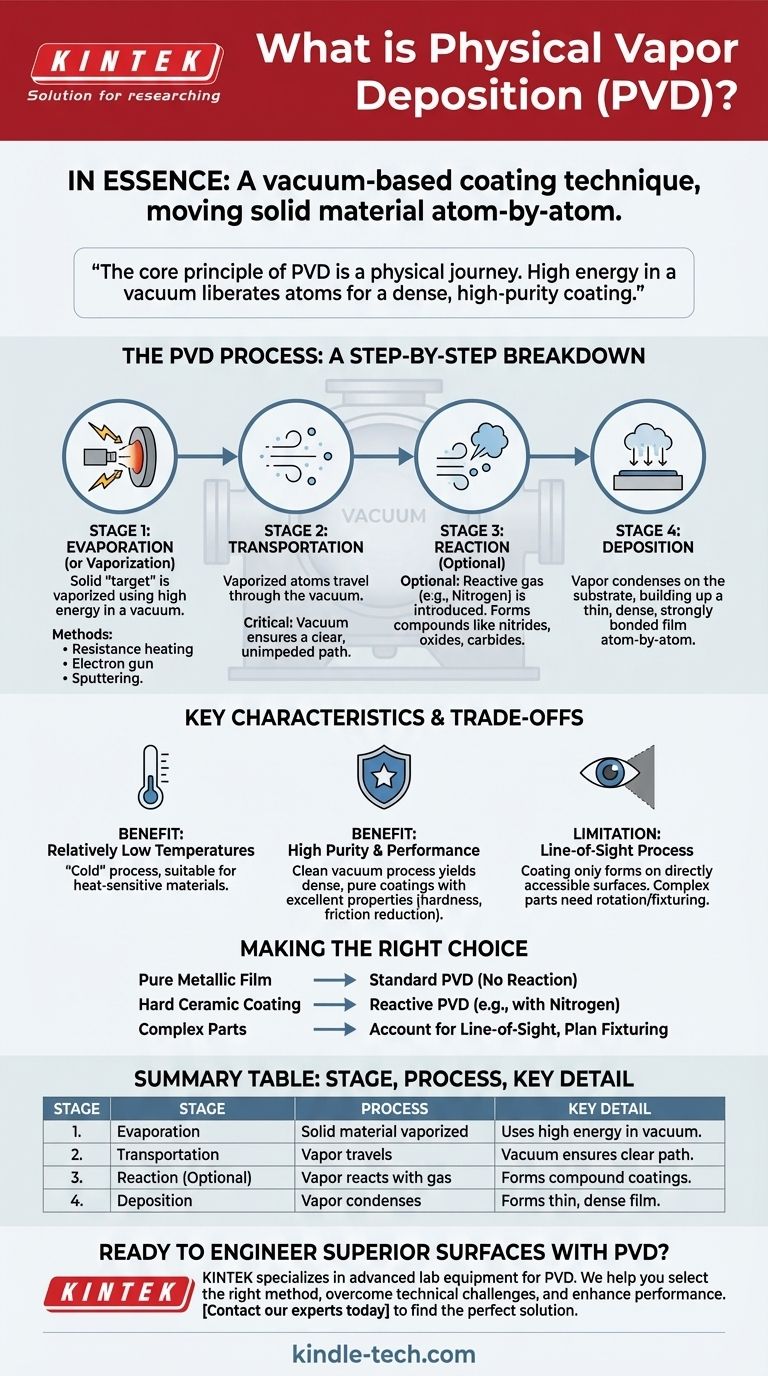

El proceso PVD: un desglose paso a paso

Para comprender verdaderamente el método PVD, es mejor pensarlo como un viaje de cuatro etapas cuidadosamente controlado para los átomos, todo dentro de una cámara de alto vacío.

Etapa 1: Evaporación (o Vaporización)

El primer paso es generar un vapor a partir del material de recubrimiento sólido, a menudo llamado "blanco". Esto no es como hervir agua; requiere una energía significativa para liberar los átomos del sólido.

Esto se logra bombardeando el material objetivo con una fuente de alta energía. Los métodos comunes incluyen calentamiento por resistencia, el uso de un cañón de electrones o la pulverización catódica, que implica bombardear el objetivo con gas ionizado de alta energía (plasma).

Etapa 2: Transporte

Una vez liberados, los átomos o moléculas vaporizados viajan a través de la cámara de vacío. El vacío es crítico aquí.

Sin vacío, las partículas vaporizadas chocarían con las moléculas de aire, perdiendo energía e impidiendo que llegaran al sustrato de una manera limpia y controlada. El vacío asegura un camino claro y sin obstáculos desde la fuente hasta la pieza que se está recubriendo.

Etapa 3: Reacción (un paso opcional pero crítico)

En muchas aplicaciones avanzadas, aquí es donde el PVD se vuelve altamente versátil. Para un recubrimiento metálico simple y puro, este paso se omite.

Sin embargo, si se desea un recubrimiento compuesto específico (como una cerámica), se introduce una cantidad controlada de un gas reactivo (como nitrógeno, oxígeno o metano) en la cámara. Los átomos de metal vaporizado reaccionan con este gas para formar nuevos compuestos como nitruros, óxidos o carburos.

Etapa 4: Deposición

Esta es la etapa final donde se forma el recubrimiento. El material vaporizado (ya sea puro o reaccionado) llega al sustrato, que está comparativamente frío.

Al entrar en contacto, el vapor se condensa de nuevo a un estado sólido, acumulándose en la superficie del sustrato átomo por átomo. Esta acumulación a nivel atómico es lo que crea una película extremadamente delgada, densa y fuertemente unida.

Características clave y ventajas/desventajas

Comprender el método PVD también significa comprender sus propiedades y limitaciones inherentes.

Beneficio: Temperaturas relativamente bajas

El PVD se considera un proceso "frío" en comparación con otras técnicas de recubrimiento como la Deposición Química de Vapor (CVD). Esto permite el recubrimiento de materiales que podrían dañarse o deformarse por el calor elevado.

Beneficio: Alta pureza y rendimiento

Debido a que ocurre en el vacío, el proceso es extremadamente limpio. Los recubrimientos resultantes son muy puros y densos, lo que lleva a excelentes propiedades como mayor dureza, fricción reducida y mejor resistencia a la oxidación.

Limitación: Proceso de línea de visión

Una desventaja principal es que el PVD es fundamentalmente un proceso de línea de visión. El recubrimiento solo puede formarse en superficies a las que los átomos vaporizados pueden viajar directamente desde la fuente. Recubrir geometrías internas complejas puede ser un desafío sin una rotación y manipulación sofisticadas de las piezas.

Tomar la decisión correcta para su objetivo

Su aplicación determinará qué variación del método PVD es la más adecuada.

- Si su enfoque principal es una película metálica pura y sin adulterar: Necesita un proceso PVD estándar, no reactivo, donde se omite el paso de "reacción".

- Si su enfoque principal es un recubrimiento cerámico duro y resistente al desgaste: Necesitará un proceso PVD reactivo donde se introduce un gas como nitrógeno u oxígeno para formar un nuevo compuesto.

- Si su enfoque principal es recubrir una pieza compleja con superficies ocultas: Debe tener en cuenta la limitación de la línea de visión y planificar una fijación y rotación complejas de las piezas.

En última instancia, el PVD es un método para la ingeniería física de una superficie a nivel atómico para lograr propiedades que el material base nunca podría tener por sí solo.

Tabla resumen:

| Etapa | Proceso | Detalle clave |

|---|---|---|

| 1. Evaporación | El material de recubrimiento sólido se vaporiza. | Utiliza alta energía (p. ej., pulverización catódica, haz de electrones) en el vacío. |

| 2. Transporte | El vapor viaja a través de la cámara. | El vacío asegura un camino claro hacia el sustrato. |

| 3. Reacción (Opcional) | El vapor reacciona con un gas (p. ej., Nitrógeno). | Forma recubrimientos compuestos como nitruros o carburos. |

| 4. Deposición | El vapor se condensa en la superficie del sustrato. | Forma una película delgada, densa y fuertemente unida átomo por átomo. |

| Beneficio clave | Crea recubrimientos duros, resistentes al desgaste y puros. | El proceso ocurre a temperaturas relativamente bajas. |

| Limitación clave | Proceso de línea de visión. | El recubrimiento de geometrías complejas requiere fijaciones especializadas. |

¿Listo para diseñar superficies superiores con PVD?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles expertos necesarios para implementar los procesos de recubrimiento PVD de manera efectiva. Ya sea que esté desarrollando recubrimientos cerámicos duros y resistentes al desgaste o películas metálicas puras, nuestras soluciones lo ayudan a lograr resultados precisos y de alto rendimiento.

Le ayudamos a:

- Seleccionar el método PVD adecuado para su material y objetivos de aplicación específicos.

- Superar desafíos técnicos como el recubrimiento de piezas complejas con nuestra experiencia especializada.

- Mejorar el rendimiento del producto con recubrimientos duraderos y de alta pureza.

Analicemos cómo el PVD puede transformar sus productos. Contacte a nuestros expertos hoy para encontrar la solución perfecta para las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares