Los métodos primarios para la deposición de películas delgadas se categorizan ampliamente en dos familias: Deposición Física y Deposición Química. Cada categoría contiene múltiples técnicas específicas, siendo las más comunes la Deposición Física de Vapor (PVD), la Deposición Química de Vapor (CVD) y la Deposición de Capas Atómicas (ALD). La elección del método depende completamente del material de origen, el sustrato al que se aplica y las propiedades deseadas de la película final.

La distinción principal no es sobre un único método "mejor", sino sobre la comprensión de la diferencia fundamental entre los procesos físicos (como vaporizar y condensar un material) y los procesos químicos (usar reacciones para construir una película). Su aplicación específica y las características de la película requeridas siempre dictarán la técnica óptima.

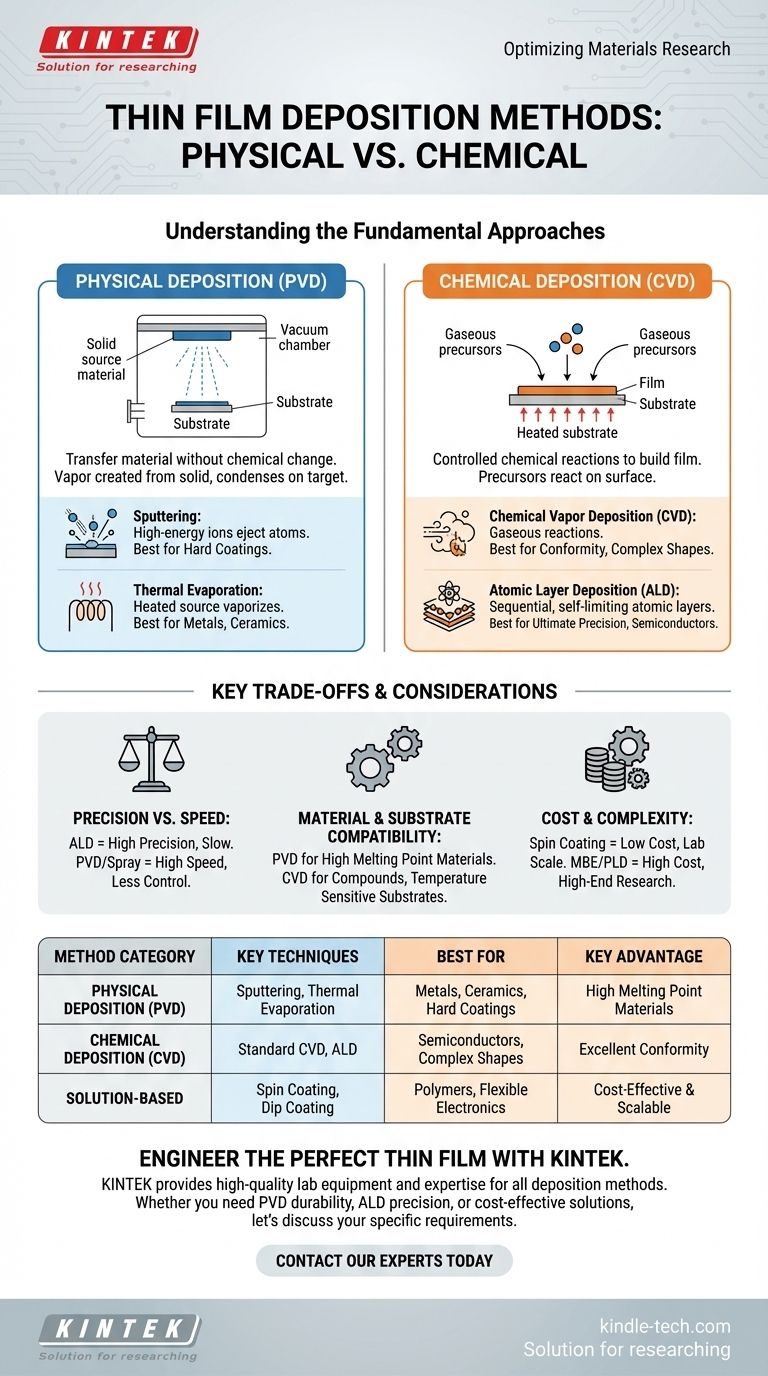

Los Dos Enfoques Fundamentales: Físico vs. Químico

Al más alto nivel, todas las técnicas de deposición se clasifican por su mecanismo subyacente. Esta división primaria informa todo, desde el equipo requerido hasta los tipos de materiales que se pueden depositar.

Métodos de Deposición Física

Los métodos físicos transfieren un material de una fuente a un sustrato sin alterar su composición química. El proceso típicamente implica la creación de un vapor a partir de un material de fuente sólida dentro de una cámara de vacío, que luego se condensa sobre la superficie objetivo.

La Deposición Física de Vapor (PVD) es el término paraguas para estas técnicas. Es altamente efectiva para depositar materiales con altos puntos de fusión, como metales y cerámicas, para crear recubrimientos duros y resistentes al desgaste.

Dos métodos PVD prominentes son la pulverización catódica, donde iones de alta energía bombardean un objetivo fuente para expulsar átomos que luego se depositan en el sustrato, y la evaporación térmica, donde el material fuente se calienta en vacío hasta que se vaporiza y condensa en el sustrato.

Métodos de Deposición Química

Los métodos químicos utilizan reacciones químicas controladas para crear y depositar la película delgada. Precursores químicos gaseosos o líquidos reaccionan sobre o cerca de la superficie del sustrato, dejando una capa sólida del material deseado.

La Deposición Química de Vapor (CVD) es la piedra angular de esta categoría. En CVD, el sustrato se expone a uno o más gases precursores volátiles, que reaccionan y se descomponen en la superficie del sustrato para producir la película deseada.

Un subconjunto altamente avanzado de esto es la Deposición de Capas Atómicas (ALD). Esta técnica deposita una película una sola capa atómica a la vez a través de reacciones químicas secuenciales y auto-limitantes, ofreciendo una precisión y control sin precedentes sobre el espesor y la uniformidad.

Otros métodos químicos incluyen procesos basados en soluciones como el recubrimiento por centrifugación y el recubrimiento por inmersión, que a menudo se utilizan para compuestos poliméricos en aplicaciones como la electrónica flexible.

Comprendiendo las Principales Ventajas y Desventajas

La selección de un método de deposición implica equilibrar factores contrapuestos. No existe una opción universalmente superior, solo la opción más apropiada para un objetivo específico.

Precisión vs. Velocidad

A menudo existe una relación inversa entre la velocidad de deposición y la calidad de la película. Técnicas como ALD ofrecen precisión a nivel atómico, creando películas perfectamente uniformes y conformes, pero el proceso es inherentemente lento.

Por el contrario, métodos como la pulverización catódica (PVD) o la pirólisis por pulverización pueden depositar material mucho más rápidamente sobre grandes áreas, pero pueden ofrecer menos control sobre la conformidad de la película y la estructura microscópica.

Compatibilidad de Material y Sustrato

El material que desea depositar es una limitación principal. PVD es excelente para metales, aleaciones y cerámicas que pueden vaporizarse físicamente.

CVD se basa en la disponibilidad de productos químicos precursores adecuados que puedan reaccionar para formar el material deseado, lo que lo hace ideal para compuestos como el dióxido de silicio o el nitruro de silicio utilizados en la industria de los semiconductores. La temperatura del proceso también es crítica, ya que el sustrato debe ser capaz de soportar el calor requerido para la reacción química.

Costo y Complejidad

La complejidad y el costo del equipo requerido varían drásticamente. Un simple recubridor por centrifugación es una herramienta de costo relativamente bajo adecuada para laboratorios y prototipos.

Por el contrario, un sistema para Epitaxia de Haces Moleculares (MBE) o Deposición por Láser Pulsado (PLD) representa una inversión de capital significativa, reservada para investigación y fabricación de alta gama donde la pureza absoluta y la calidad cristalina no son negociables.

Tomando la Decisión Correcta para Su Aplicación

Su decisión final debe guiarse por los requisitos principales de su proyecto, ya sea rendimiento, costo o escala.

- Si su enfoque principal es la máxima precisión y conformidad para semiconductores u óptica: Sus mejores opciones son probablemente la Deposición de Capas Atómicas (ALD) o la Epitaxia de Haces Moleculares (MBE).

- Si su enfoque principal es un recubrimiento duro y duradero para herramientas o piezas automotrices: Las técnicas de Deposición Física de Vapor (PVD) como la pulverización catódica son el estándar de la industria.

- Si su enfoque principal es recubrir superficies complejas sin línea de visión de manera uniforme: La Deposición Química de Vapor (CVD) suele ser la opción superior debido a la naturaleza de las reacciones en fase gaseosa.

- Si su enfoque principal es la aplicación rentable de polímeros o materiales para electrónica flexible: Los métodos basados en soluciones como el recubrimiento por centrifugación o la pirólisis por pulverización proporcionan una vía rápida y escalable.

Al comprender estas categorías fundamentales y sus ventajas y desventajas, puede diseñar materiales con las propiedades precisas que su aplicación exige.

Tabla Resumen:

| Categoría del Método | Técnicas Clave | Mejor Para | Ventaja Clave |

|---|---|---|---|

| Deposición Física (PVD) | Pulverización catódica, Evaporación térmica | Metales, Cerámicas, Recubrimientos Duros | Materiales de Alto Punto de Fusión |

| Deposición Química (CVD) | CVD Estándar, ALD | Semiconductores, Formas Complejas | Excelente Conformidad |

| Basado en Solución | Recubrimiento por centrifugación, Recubrimiento por inmersión | Polímeros, Electrónica Flexible | Rentable y Escalable |

Diseñe la película delgada perfecta para su aplicación con KINTEK.

Elegir el método de deposición correcto es fundamental para lograr las propiedades del material que necesita. Ya sea que su proyecto requiera la durabilidad de un recubrimiento PVD, la precisión de ALD para semiconductores o la rentabilidad de los métodos basados en soluciones, KINTEK tiene la experiencia y el equipo para apoyar el éxito de su laboratorio.

Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de películas delgadas. Analicemos sus requisitos específicos y encontremos juntos la solución óptima.

¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?