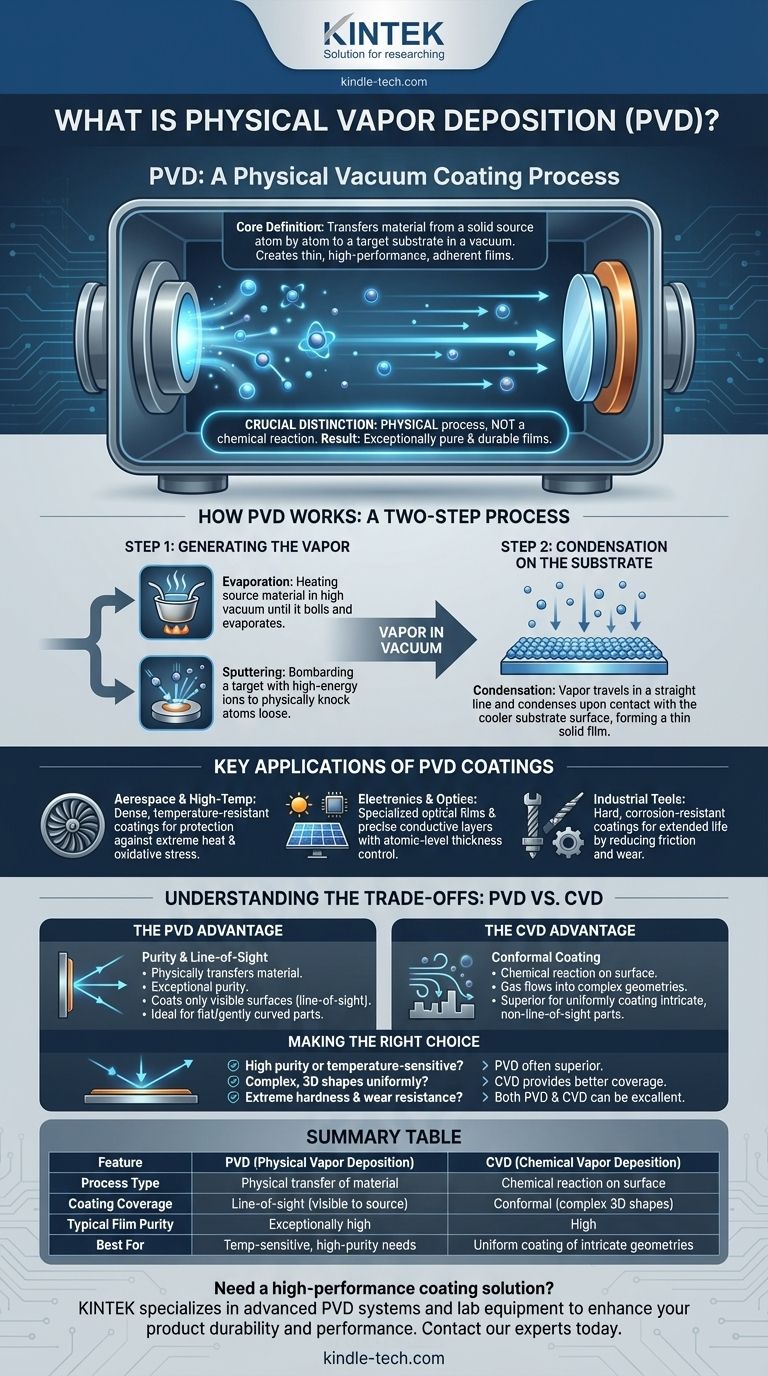

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío que transfiere un material de una fuente sólida a un objeto objetivo, conocido como sustrato, átomo por átomo. Este método implica vaporizar el material fuente y permitir que se condense como una película delgada y de alto rendimiento en la superficie del sustrato. La PVD es reconocida por crear recubrimientos con excelente adhesión que se pueden aplicar a materiales con puntos de fusión muy altos.

La distinción crucial de la PVD es que es un proceso físico, no químico. A diferencia de otros métodos que se basan en reacciones químicas, la PVD transporta físicamente el material de una fuente a una superficie, lo que da como resultado películas delgadas excepcionalmente puras y duraderas.

Cómo funciona la PVD: un proceso de dos pasos

La PVD opera fundamentalmente convirtiendo un material sólido en un vapor, transportándolo a través de un vacío y condensándolo en una pieza para formar un recubrimiento. Esto se logra generalmente en dos etapas principales.

Paso 1: Generación del vapor

El paso inicial es convertir el material sólido del recubrimiento en una fase de vapor gaseoso. Los dos métodos más comunes para esto son la evaporación y el sputtering (pulverización catódica).

La evaporación implica calentar el material fuente en un alto vacío hasta que hierve y se evapora. Estas partículas evaporadas viajan luego a través de la cámara de vacío.

El sputtering (denominado pulverización en algunos contextos) utiliza un mecanismo diferente. Se bombardea un objetivo hecho del material fuente con iones de alta energía, que arrancan físicamente átomos de la superficie del objetivo, eyectándolos a la cámara de vacío.

Paso 2: Condensación en el sustrato

Una vez que el material está en estado de vapor, viaja en línea recta a través de la cámara de vacío hasta que golpea el sustrato.

Al entrar en contacto con la superficie más fría del sustrato, los átomos vaporizados se condensan y forman una película delgada y sólida. El entorno de vacío es fundamental porque evita que estos átomos colisionen con el aire u otras partículas, asegurando un recubrimiento puro y uniforme.

Aplicaciones clave de los recubrimientos PVD

Las características de las películas PVD —pureza, dureza y resistencia a la temperatura— las hacen esenciales en varias industrias de alta tecnología.

Aeroespacial y entornos de alta temperatura

Las empresas aeroespaciales utilizan la PVD para aplicar recubrimientos densos y resistentes a la temperatura a componentes críticos. Estas películas protegen las piezas de las temperaturas extremas y el estrés oxidativo que encuentran durante el funcionamiento, mejorando significativamente la durabilidad.

Electrónica y óptica

La PVD se utiliza para aplicar películas ópticas especializadas para paneles solares y capas conductoras precisas en semiconductores. La capacidad de controlar el espesor de la película a nivel atómico es esencial para el rendimiento de estos dispositivos.

Herramientas y componentes industriales

Para herramientas de corte, moldes y otros componentes utilizados en entornos industriales hostiles, la PVD proporciona recubrimientos duros y resistentes a la corrosión. Esto extiende drásticamente la vida útil y el rendimiento de las herramientas al reducir la fricción y el desgaste.

Comprender las compensaciones: PVD frente a CVD

Para comprender completamente la PVD, es útil compararla con la otra categoría principal de deposición de vapor: la Deposición Química de Vapor (CVD).

La ventaja de la PVD: Pureza y línea de visión

Debido a que la PVD transfiere físicamente el material fuente, la película resultante es excepcionalmente pura. También es un proceso de línea de visión, lo que significa que el recubrimiento solo se aplica a las superficies que pueden ser "vistas" directamente desde la fuente. Esto es excelente para recubrir superficies planas o ligeramente curvas con alta precisión.

La ventaja de la CVD: Recubrimiento conformante

La CVD, por el contrario, expone el sustrato a un gas precursor volátil que sufre una reacción química en la superficie para crear la película. Este gas puede fluir alrededor e introducirse en geometrías complejas, haciendo que la CVD sea superior para recubrir uniformemente superficies intrincadas que no están en la línea de visión.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto depende completamente de los requisitos de su aplicación y de la geometría de la pieza que está recubriendo.

- Si su enfoque principal son los recubrimientos de alta pureza o las piezas sensibles a la temperatura: La PVD es a menudo la opción superior debido a sus temperaturas de procesamiento más bajas y transferencia directa de material.

- Si su enfoque principal es recubrir formas tridimensionales complejas de manera uniforme: El proceso basado en gas de la CVD proporciona una mejor cobertura conformante que la naturaleza de línea de visión de la PVD.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Tanto la PVD como la CVD pueden producir excelentes resultados, por lo que la decisión dependerá del material de recubrimiento y el sustrato específicos involucrados.

En última instancia, comprender la diferencia fundamental entre la transferencia física de la PVD y la reacción química de la CVD es clave para seleccionar la tecnología adecuada para sus necesidades específicas.

Tabla de resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física de material | Reacción química en la superficie |

| Cobertura del recubrimiento | Línea de visión (superficies visibles a la fuente) | Conformante (recubre formas 3D complejas) |

| Pureza típica de la película | Excepcionalmente alta | Alta |

| Mejor para | Piezas sensibles a la temperatura, necesidades de alta pureza | Recubrimiento uniforme de geometrías intrincadas |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para satisfacer sus requisitos específicos de recubrimiento. Ya sea que necesite la pureza extrema de la PVD para componentes sensibles o esté explorando otros métodos de deposición, nuestra experiencia puede ayudarlo a mejorar la durabilidad y el rendimiento del producto.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos proporcionar el equipo y los consumibles adecuados para el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones