En esencia, la sinterización de polvos es un proceso de fabricación que transforma el polvo suelto en una pieza sólida y funcional sin llegar a fundir completamente el material. Implica principalmente tres etapas: primero, se elige y prepara una composición específica de polvo metálico o cerámico; segundo, este polvo se compacta bajo alta presión en una forma deseada, conocida como pieza "verde"; y tercero, la pieza verde se calienta en un horno controlado a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas de polvo individuales se unan y se fusionen.

La sinterización es fundamentalmente un método para crear objetos sólidos a partir de polvo mediante el uso de calor y presión para unir partículas a nivel atómico. Su objetivo principal es producir piezas complejas de forma neta con alta precisión y desperdicio mínimo, a menudo de manera más rentable que el mecanizado o la fundición tradicionales.

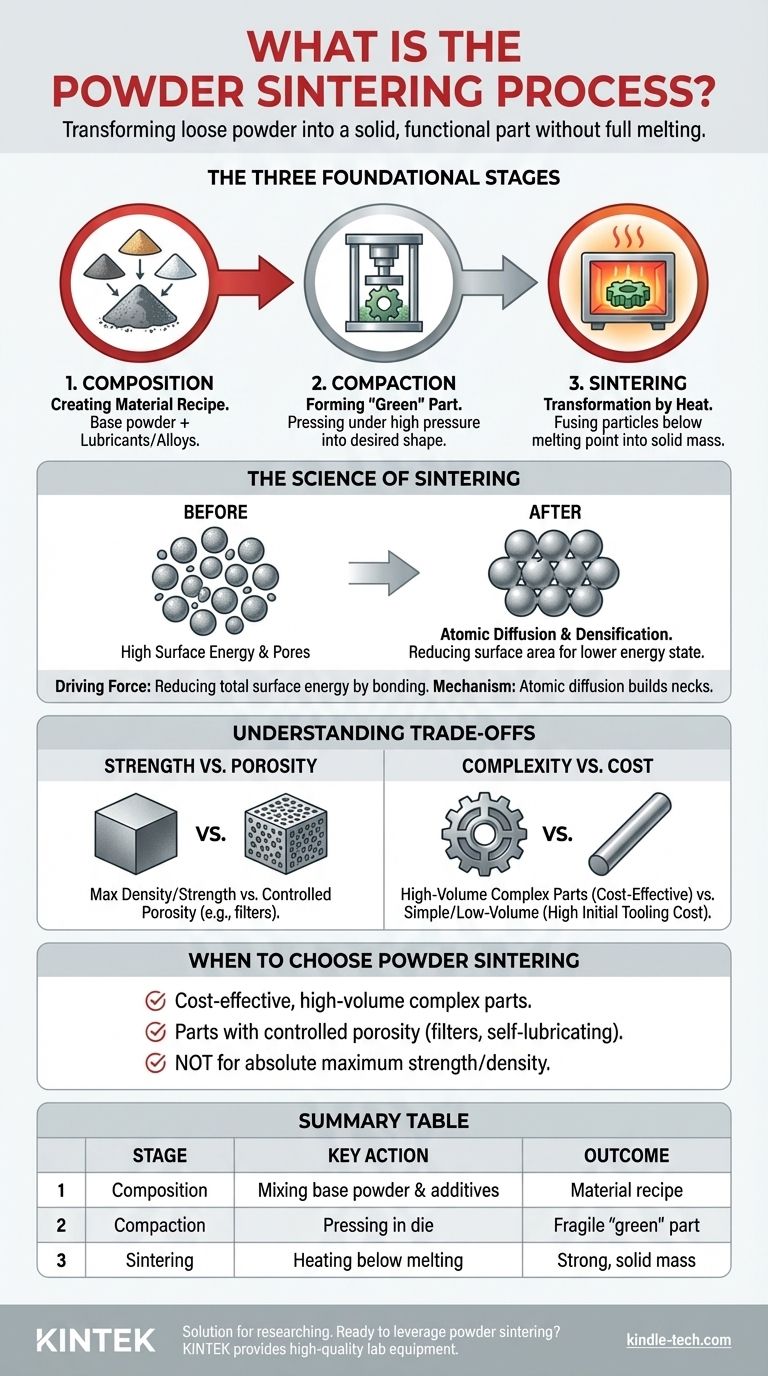

Las Tres Etapas Fundamentales de la Sinterización

El proceso de sinterización es un método secuencial y altamente controlado. Cada etapa se basa en la anterior para transformar el polvo crudo en un componente final con propiedades mecánicas específicas.

Etapa 1: Composición – Creación de la Receta del Material

Antes de que pueda ocurrir cualquier conformación, se debe preparar la materia prima. Esto implica seleccionar un polvo metálico (como hierro, cobre o níquel) o cerámico primario que determinará las propiedades centrales de la pieza final.

A menudo, se añaden otros materiales a este polvo base. Se mezclan lubricantes para mejorar el flujo del polvo hacia el molde y reducir la fricción durante la compactación, mientras que se pueden añadir elementos de aleación específicos para mejorar la resistencia final, la dureza o la resistencia a la corrosión.

Etapa 2: Compactación – Formación de la Pieza "Verde"

Una vez que la mezcla de polvo está lista, se introduce en un molde y se somete a una presión inmensa. Esta fuerza mecánica presiona firmemente las partículas de polvo sueltas, forzándolas a adoptar la forma deseada.

Este prensado inicial crea lo que se conoce como una pieza "verde". La pieza verde es lo suficientemente sólida para manipularse, pero posee una resistencia mínima, debida en gran parte al entrelazamiento mecánico de las partículas y a las débiles "soldaduras en frío" formadas bajo presión.

Etapa 3: Sinterización – La Transformación por Calor

La etapa final y más crítica es el calentamiento. La pieza verde se coloca en un horno con una atmósfera controlada (para evitar la oxidación) y se calienta a una temperatura alta, típicamente entre el 70 y el 90% del punto de fusión absoluto del material.

La pieza se mantiene a esta temperatura durante un período determinado. Esto permite que ocurran procesos a nivel atómico, que fusionan las partículas en una masa coherente y densificada. Después de esto, la pieza se enfría de manera controlada para solidificar su nueva microestructura unificada.

La Ciencia de la Sinterización: Cómo el Calor Crea Resistencia

La etapa de sinterización no es simplemente un horneado; es un proceso complejo de ciencia de materiales que cambia fundamentalmente la estructura interna de la pieza. Funciona explotando la tendencia natural de los materiales a existir en su estado de energía más bajo posible.

La Fuerza Impulsora: Reducción de la Energía Superficial

Las partículas de polvo individuales tienen una relación superficie-volumen muy alta, lo que representa un alto estado de energía superficial. Al igual que las gotas de agua que se fusionan para formar una gota más grande y estable, las partículas de polvo calentadas buscan reducir esta energía.

Al unirse, las partículas reducen su área superficial total expuesta, moviéndose a un estado de energía más estable y bajo. Esta diferencia de energía es la fuerza impulsora fundamental detrás de todo el proceso de sinterización.

El Mecanismo: Difusión Atómica

Esta unión no ocurre por fusión. En cambio, a altas temperaturas, los átomos se vuelven móviles y comienzan a difundirse a través de los límites donde las partículas se tocan. Esta migración de átomos construye "cuellos" o puentes entre las partículas adyacentes.

A medida que estos cuellos crecen, las partículas se acercan más. Varios tipos de difusión ocurren simultáneamente—incluyendo difusión superficial, de volumen y de límites de grano—contribuyendo todos a la formación de una estructura sólida e interconectada.

El Resultado: Densificación y Reducción de Poros

A medida que los átomos migran y las partículas se fusionan, los espacios vacíos (poros) entre las partículas de polvo originales comienzan a reducirse y cerrarse. Esto conduce a un aumento en la densidad general de la pieza.

La pieza final es una masa única y unificada con resistencia, dureza y otras propiedades mecánicas significativamente mejoradas en comparación con el compactado "verde" inicial.

Comprensión de las Compensaciones

Aunque es potente, la sinterización no es la solución ideal para todas las aplicaciones. Comprender sus compensaciones inherentes es clave para tomar una decisión de ingeniería informada.

Resistencia frente a Porosidad

La compensación principal es entre la facilidad de fabricación y la densidad máxima. A menos que se realicen operaciones secundarias, la mayoría de las piezas sinterizadas conservan cierto nivel de porosidad. Esto las hace ligeramente menos densas y resistentes que las piezas fabricadas mediante forja o mecanizado a partir de un tocho sólido.

Sin embargo, esta porosidad también puede ser una característica clave. Permite que piezas como los cojinetes se impregnen de aceite para autolubricación o posibilita la creación de filtros con tamaños de poro controlados con precisión.

Complejidad frente a Costo

La sinterización destaca en la producción de piezas pequeñas y altamente complejas en grandes volúmenes. Debido a que las piezas se forman a su forma final o "neta", la necesidad de mecanizado secundario costoso se reduce o elimina drásticamente.

Para formas simples o tiradas de producción de bajo volumen, el alto costo inicial de las herramientas (el molde y la configuración de la prensa) puede hacer que otros métodos sean más económicos.

Cuándo Elegir la Sinterización de Polvos

Su elección de fabricación debe dictarse por su objetivo final. La sinterización proporciona un conjunto único de capacidades que son ideales para ciertas aplicaciones.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas complejas: La sinterización es una excelente opción, ya que minimiza el desperdicio de material y la necesidad de mecanizado posterior al proceso.

- Si su enfoque principal es crear piezas con porosidad controlada (p. ej., filtros o cojinetes autolubricantes): La sinterización es el método de fabricación definitivo para lograr este objetivo específico.

- Si su enfoque principal es lograr la máxima resistencia y densidad del material: Debe considerar procesos alternativos como la forja, la fundición o el mecanizado a partir de un tocho sólido.

Al comprender estos principios fundamentales y compensaciones, puede determinar con confianza si la sinterización es la solución de ingeniería adecuada para su aplicación específica.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Composición | Mezcla de polvo base con lubricantes/aleaciones | Crea una receta de material para propiedades finales |

| 2. Compactación | Prensado de polvo en un molde bajo alta presión | Forma una pieza "verde" frágil en la forma deseada |

| 3. Sinterización | Calentamiento de la pieza verde por debajo de su punto de fusión | Fusiona las partículas en una masa sólida y fuerte |

¿Listo para aprovechar la sinterización de polvos para las necesidades de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales o fabricando componentes complejos, nuestra experiencia garantiza que logre resultados consistentes y de alta calidad. Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar las aplicaciones de sinterización de su laboratorio y ayudarle a optimizar su flujo de trabajo de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los productos finales de la pirólisis? Convierta los residuos en biocarbón, aceite y gas de síntesis

- ¿Cuáles son las ventajas de sinterizar la cerámica? Lograr una resistencia y un rendimiento superiores

- ¿Cuál es el residuo de la pirólisis? Convierta los residuos en biocarbon, bioaceite y gas de síntesis valiosos

- ¿Qué desafíos técnicos abordan las tecnologías de membrana integradas en los reactores electrocatalíticos utilizados para el tratamiento de aguas residuales?

- ¿Cuál es el rango de temperatura para la pirólisis lenta? Domine la producción de biocarbón con un control térmico preciso

- ¿Por qué el grafito no se derrite? Descubriendo los secretos de su extrema resistencia al calor

- ¿Qué es el acero inoxidable soldado por fuerte? Una guía para la unión de metales fuerte y limpia

- ¿Cuáles son los dos procesos de tratamiento térmico? Ablandamiento vs. Endurecimiento Explicado