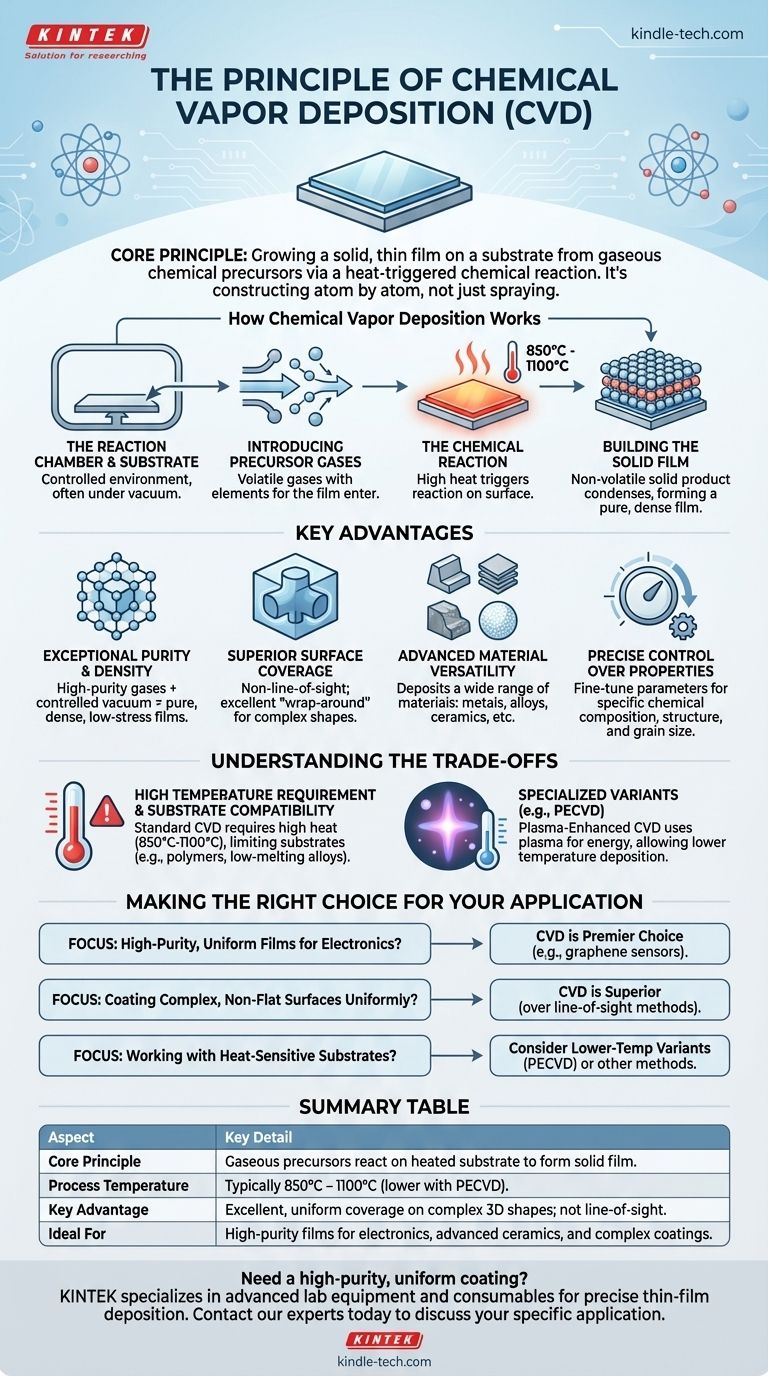

En esencia, el principio de la deposición química de vapor (CVD) es un proceso donde una película delgada sólida crece sobre una superficie, conocida como sustrato, a partir de precursores químicos gaseosos. Estos gases se introducen en una cámara de reacción donde sufren una reacción química desencadenada por el calor. El producto de esta reacción es un material sólido que se deposita sobre el sustrato, construyendo la capa de película deseada capa por capa.

La idea central de la CVD no es simplemente rociar un recubrimiento sobre una superficie, sino construirlo átomo por átomo a partir de reacciones químicas en estado gaseoso. Esto proporciona un control excepcional sobre la pureza, la estructura y las propiedades de la película, convirtiéndola en una piedra angular de la fabricación de alta tecnología.

Cómo funciona la deposición química de vapor

El proceso de CVD, aunque muy sofisticado en sus resultados, se basa en una serie de pasos físicos y químicos sencillos. Transforma gases volátiles en una película sólida estable y de alto rendimiento.

La cámara de reacción y el sustrato

Primero, el objeto a recubrir (el sustrato) se coloca dentro de una cámara de reacción sellada. Esta cámara a menudo se opera al vacío para garantizar un entorno controlado libre de contaminantes.

Introducción de gases precursores

A continuación, se introduce uno o más gases precursores volátiles en la cámara. Estos gases contienen los elementos químicos que formarán la película sólida final.

La reacción química

El sustrato se calienta típicamente a una temperatura alta, generalmente entre 850 °C y 1100 °C. Este calor proporciona la energía necesaria para desencadenar una reacción química entre los gases precursores sobre o cerca de la superficie del sustrato.

Construcción de la película sólida

Esta reacción química produce un producto sólido no volátil que se condensa y se deposita directamente sobre el sustrato calentado. Con el tiempo, esta deposición acumula una película delgada, densa y de alta pureza con una fuerte unión a la superficie subyacente.

Ventajas clave del proceso CVD

La CVD es un método de fabricación líder debido a la combinación única de calidad y versatilidad que ofrece para producir materiales avanzados.

Pureza y densidad excepcionales

Debido a que el proceso comienza con gases de alta pureza en un entorno de vacío controlado, las películas resultantes son excepcionalmente puras, densas y tienen una tensión residual muy baja.

Cobertura superior de la superficie

La CVD no es un proceso de línea de visión. Los gases precursores rodean el sustrato, lo que permite que la reacción química ocurra en todas las superficies expuestas. Esto proporciona excelentes propiedades de "envoltura" para recubrir formas tridimensionales complejas de manera uniforme.

Versatilidad de materiales avanzados

El proceso es increíblemente flexible, capaz de depositar una amplia variedad de materiales. Esto incluye metales, películas no metálicas como el nitruro de silicio, aleaciones multicomponente y cerámicas avanzadas.

Control preciso sobre las propiedades de la película

Al ajustar cuidadosamente los parámetros de deposición como la temperatura, la presión y la composición del gas, los ingenieros pueden controlar con precisión la composición química, la estructura cristalina y el tamaño de grano de la película final.

Comprender las compensaciones

Aunque es potente, la CVD no es una solución universal. Sus limitaciones principales se derivan directamente del mecanismo central de usar calor alto para impulsar la reacción química.

El requisito de alta temperatura

Los procesos de CVD estándar requieren temperaturas muy altas. Este alto presupuesto térmico puede dañar o deformar muchos materiales sustrato, lo que limita qué materiales pueden recubrirse con éxito.

Problemas de compatibilidad del sustrato

Los materiales con puntos de fusión bajos o aquellos que son sensibles al choque térmico no se pueden utilizar como sustratos en los procesos tradicionales de CVD de alta temperatura.

Variantes especializadas como solución

Para superar la limitación del calor, se han desarrollado técnicas especializadas como la CVD asistida por plasma (PECVD). Estos métodos utilizan un plasma para proporcionar la energía para la reacción química, permitiendo que la deposición ocurra a temperaturas significativamente más bajas.

Tomar la decisión correcta para su aplicación

Seleccionar un método de deposición depende completamente de las propiedades requeridas de la película final y de las limitaciones de su material sustrato.

- Si su enfoque principal es crear películas uniformes y de alta pureza para la electrónica: La CVD es una opción primordial, especialmente para materiales avanzados como las láminas de grafeno de alta calidad utilizadas en sensores.

- Si su enfoque principal es recubrir superficies complejas y no planas de manera uniforme: La excelente capacidad de envoltura de la CVD la convierte en una opción superior a los métodos de línea de visión como el pulverizado catódico (sputtering).

- Si está trabajando con sustratos sensibles al calor como polímeros o ciertas aleaciones: La CVD estándar de alta temperatura no es adecuada, y debe considerar variantes de menor temperatura como la CVD asistida por plasma o métodos de recubrimiento completamente diferentes.

En última instancia, la deposición química de vapor es una herramienta fundamental para la ingeniería de materiales a escala atómica, lo que permite la creación de componentes que definen la tecnología moderna.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Principio central | Los precursores gaseosos reaccionan en un sustrato calentado para formar una película delgada sólida. |

| Temperatura del proceso | Típicamente 850°C - 1100°C (más baja con CVD asistida por plasma). |

| Ventaja clave | Cobertura excelente y uniforme en formas 3D complejas; no es de línea de visión. |

| Ideal para | Películas de alta pureza para electrónica, cerámicas avanzadas y recubrimientos complejos. |

¿Necesita un recubrimiento uniforme y de alta pureza para los sustratos de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que esté desarrollando nuevos componentes electrónicos o necesite recubrimientos 3D complejos, nuestra experiencia en CVD y otras tecnologías de deposición puede ayudarlo a lograr un rendimiento superior del material. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza