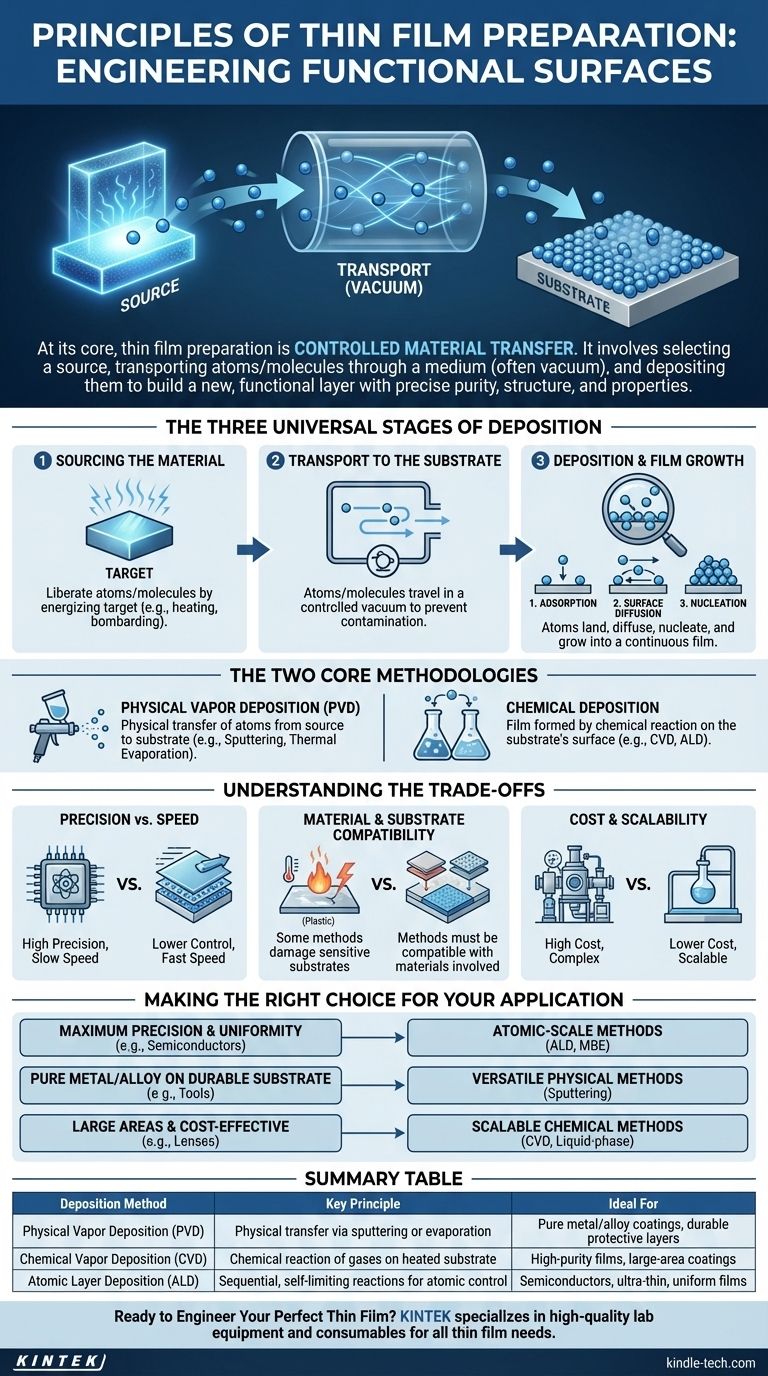

En esencia, el principio de la preparación de películas delgadas es un proceso de transferencia controlada de material. Implica tres pasos fundamentales: seleccionar un material fuente (el objetivo), transportar sus átomos o moléculas a través de un medio y depositarlos sobre una superficie (el sustrato) para construir una capa nueva y funcional. Todo este proceso se gestiona meticulosamente, a menudo dentro de un vacío, para garantizar que la película resultante tenga la pureza, estructura y propiedades precisas requeridas para su aplicación.

El objetivo fundamental de la preparación de películas delgadas no es solo añadir una capa, sino diseñar una nueva superficie con propiedades específicas y mejoradas. El proceso se basa en controlar el viaje de átomos o moléculas individuales desde una fuente hasta un sustrato, donde se autoorganizan en una película funcional.

Las Tres Etapas Universales de la Deposición

Cada técnica de deposición de películas delgadas, independientemente de su complejidad, sigue una secuencia universal de eventos. Comprender estas etapas es clave para controlar el resultado final.

Etapa 1: Suministro del Material

El proceso comienza con un material fuente, a menudo denominado objetivo. Esta es la sustancia pura —ya sea un metal, un óxido o un compuesto— que se pretende depositar. El primer paso es liberar átomos o moléculas de esta fuente. Esto se logra energizando el objetivo, por ejemplo, calentándolo hasta que se evapore o bombardeándolo con iones de alta energía.

Etapa 2: Transporte al Sustrato

Una vez liberados, estos átomos o moléculas deben viajar hasta el sustrato. Esta fase de transporte casi siempre ocurre en un entorno altamente controlado, como una cámara de vacío. El vacío evita que las partículas viajeras colisionen y reaccionen con moléculas de aire como el oxígeno o el nitrógeno, lo que crearía impurezas en la película.

Etapa 3: Deposición y Crecimiento de la Película

Esta es la etapa más crítica. Cuando los átomos llegan al sustrato, no se quedan simplemente fijos. El proceso implica:

- Adsorción: El átomo o molécula aterriza inicialmente y se une débilmente a la superficie.

- Difusión superficial: El átomo adsorbido utiliza su energía para moverse por la superficie del sustrato.

- Nucleación: Los átomos se encuentran y se agrupan, formando islas estables o "núcleos".

Estos núcleos luego crecen y se fusionan, formando finalmente una película delgada continua. La forma en que esto sucede —el modo de crecimiento de la película— está determinada por las condiciones de deposición y dicta la estructura y las propiedades finales de la película.

Las Dos Metodologías Principales: Físicas vs. Químicas

Si bien las etapas son universales, los métodos para lograrlas se dividen en dos familias principales. La elección entre ellas depende enteramente de las características deseadas de la película, el material y la aplicación.

Deposición Física de Vapor (PVD)

En PVD, el material se transfiere físicamente desde la fuente al sustrato. Piense en ello como una forma microscópica de pintura en aerosol, donde los átomos individuales son la "pintura".

Los métodos comunes de PVD incluyen el pulverizado catódico (sputtering), donde un haz de iones arranca átomos de un objetivo, y la evaporación térmica, donde un material se calienta en un vacío hasta que se vaporiza y se condensa en el sustrato. Estos métodos son valorados por su versatilidad y capacidad para depositar materiales puros.

Deposición Química

En los métodos químicos, la película no se transfiere directamente, sino que se forma mediante una reacción química en la superficie del sustrato. Se introducen gases precursores en una cámara y, cuando reaccionan en la superficie caliente del sustrato, forman un material sólido, dejando atrás subproductos volátiles.

La Deposición Química de Vapor (CVD) es un ejemplo clásico. Una técnica aún más precisa es la Deposición de Capa Atómica (ALD), donde los precursores se pulsan uno por uno para construir la película una sola capa atómica a la vez, ofreciendo un control incomparable sobre el grosor y la uniformidad.

Comprender las Compensaciones

Ningún método es universalmente superior. La elección correcta implica equilibrar factores en competencia como el control, el costo y la compatibilidad del material.

Precisión frente a Velocidad

Métodos como ALD ofrecen control a nivel atómico, lo cual es esencial para fabricar chips semiconductores modernos donde incluso unos pocos átomos fuera de lugar pueden causar fallos en el dispositivo. Sin embargo, esta precisión tiene un costo en velocidad. En contraste, métodos como la galvanoplastia o la evaporación térmica son mucho más rápidos pero ofrecen menos control sobre la estructura de la película.

Compatibilidad del Material y del Sustrato

Algunos materiales son difíciles de vaporizar y se adaptan mejor al pulverizado catódico (PVD). Otros procesos, como la CVD a alta temperatura, pueden dañar sustratos sensibles al calor. El método de deposición debe ser compatible tanto con el material de la película como con el sustrato subyacente.

Costo y Escalabilidad

Los sistemas de alto vacío utilizados para técnicas como la Epitaxia por Haces Moleculares (MBE) son extremadamente caros y complejos. En cambio, los métodos químicos como el sol-gel o el recubrimiento por inmersión (dip coating) se pueden realizar con equipos más sencillos y se escalan fácilmente para recubrir objetos grandes o de formas irregulares, lo que los hace ideales para aplicaciones industriales como recubrimientos antirrayas en gafas.

Tomar la Decisión Correcta para su Aplicación

Su objetivo determina la estrategia de deposición óptima.

- Si su enfoque principal es la máxima precisión y uniformidad (p. ej., semiconductores): Necesitará métodos a escala atómica como la Deposición de Capa Atómica (ALD) o la Epitaxia por Haces Moleculares (MBE).

- Si su enfoque principal es depositar un metal o aleación pura sobre un sustrato duradero (p. ej., recubrimientos protectores en herramientas): Un método físico versátil como el pulverizado catódico es una opción excelente y ampliamente utilizada.

- Si su enfoque principal es recubrir áreas grandes o formas complejas de manera rentable (p. ej., recubrimientos antirreflectantes en lentes): Las técnicas escalables como CVD o varios métodos químicos en fase líquida ofrecen el mejor equilibrio entre rendimiento y rendimiento.

Comprender estos principios fundamentales le permite seleccionar no solo una técnica de deposición, sino el camino correcto para diseñar las propiedades exactas del material que necesita.

Tabla Resumen:

| Método de Deposición | Principio Clave | Ideal Para |

|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia física de átomos mediante pulverizado o evaporación | Recubrimientos de metales/aleaciones puros, capas protectoras duraderas |

| Deposición Química de Vapor (CVD) | Reacción química de gases en un sustrato calentado | Películas de alta pureza, recubrimientos de área grande |

| Deposición de Capa Atómica (ALD) | Reacciones secuenciales y auto-limitantes para control a nivel atómico | Semiconductores, películas ultrafinas y uniformes |

¿Listo para Diseñar su Película Delgada Perfecta?

Elegir la técnica de deposición correcta es fundamental para lograr la pureza, estructura y rendimiento precisos que exige su aplicación. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de preparación de películas delgadas, desde robustos sistemas de pulverizado catódico PVD hasta reactores ALD avanzados.

Nuestros expertos pueden ayudarle a seleccionar la solución ideal para mejorar su proceso de investigación o producción, garantizando una calidad de película y una eficiencia superiores. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Obtener una Consulta Personalizada Ahora

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura