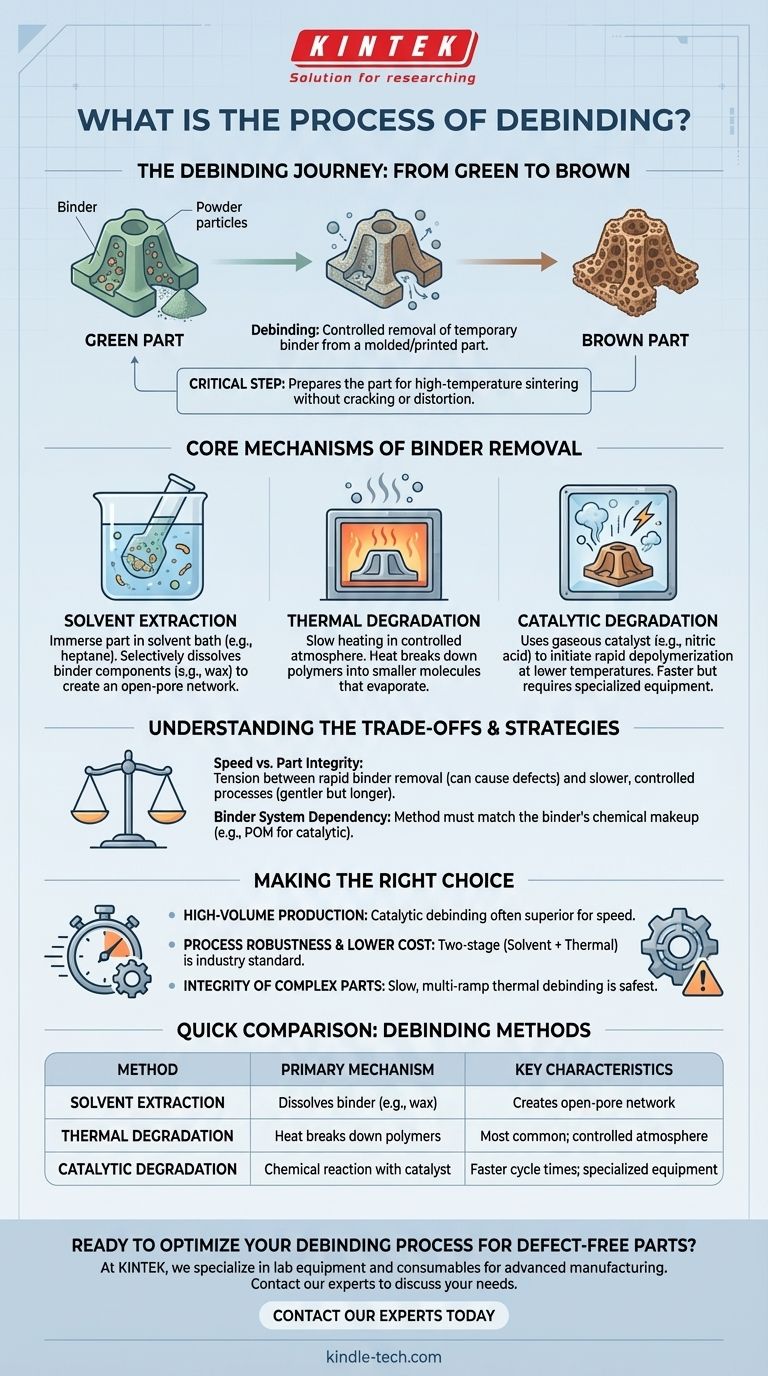

En esencia, la desaglomeración (debinding) es el paso crítico de fabricación donde se elimina un material "aglutinante" temporal de una pieza moldeada o impresa. Este proceso prepara la frágil pieza "verde" para su fase final de sinterización a alta temperatura, donde las partículas del material se fusionan. El aglutinante se descompone y extrae sistemáticamente, generalmente mediante reacción química, degradación térmica o disolución por solvente.

La desaglomeración no es una acción única, sino un proceso cuidadosamente controlado diseñado para eliminar el andamiaje del aglutinante sin introducir tensión, grietas o distorsión en la pieza. El éxito de este paso intermedio es fundamental para la integridad estructural del producto final.

Por qué la desaglomeración es un paso crítico

Antes de que una pieza pueda densificarse en su forma final y sólida, el material temporal que mantiene su forma debe eliminarse por completo. Esta pieza intermedia, llena de aglutinante, a menudo se denomina "pieza verde".

El papel del aglutinante

El aglutinante es una mezcla, a menudo de ceras y polímeros, que actúa como portador de polvos metálicos o cerámicos. Proporciona el flujo necesario para el moldeo por inyección o la integridad estructural para la impresión 3D, permitiendo que se formen y manipulen formas complejas.

De pieza "Verde" a pieza "Marrón"

La eliminación del aglutinante transforma la "pieza verde" en una estructura porosa y frágil conocida como "pieza marrón". Este paso no es negociable. Si el aglutinante permaneciera, se combustionaría sin control durante la etapa de sinterización a alta temperatura, liberando gases que agrietarían, formarían ampollas o deformarían el componente final.

Los mecanismos centrales de la eliminación del aglutinante

La desaglomeración no es igual para todos; el método se elige en función del sistema de aglutinante, la geometría de la pieza y los requisitos de producción. El proceso a menudo combina múltiples etapas.

Extracción por solvente

En muchos sistemas, la primera etapa consiste en sumergir la pieza verde en un baño de solvente (como heptano o un fluido especializado). El solvente disuelve selectivamente algunos componentes del aglutinante, como la cera, creando una red de poros abiertos a través de toda la pieza. Esta red permite que el aglutinante restante se elimine más fácilmente en etapas posteriores.

Degradación térmica

La desaglomeración térmica es el método más común, donde la pieza se calienta lentamente en un horno con atmósfera controlada. El calor descompone las largas cadenas poliméricas del aglutinante en moléculas más pequeñas y ligeras. Estas moléculas más pequeñas se evaporan y son arrastradas por la atmósfera del horno, dejando solo la estructura del polvo.

Degradación catalítica

Como se señala en algunos procesos, la desaglomeración catalítica utiliza un catalizador gaseoso, como vapor de ácido nítrico, para acelerar la descomposición del aglutinante. El catalizador inicia una reacción química que despolimeriza rápidamente el aglutinante a temperaturas mucho más bajas que la desaglomeración térmica por sí sola. Esto reduce significativamente los tiempos de ciclo, pero requiere equipo especializado.

Comprensión de las compensaciones

Elegir una estrategia de desaglomeración implica equilibrar la velocidad, el costo y el riesgo de defectos en la pieza. Este es un proceso de ingeniería cuidadosa.

Velocidad frente a integridad de la pieza

La tensión principal es entre la velocidad del proceso y la seguridad. Eliminar el aglutinante demasiado rápido puede hacer que los subproductos gaseosos acumulen presión dentro de la pieza, lo que provoca grietas, hinchazón o hundimiento. Un proceso más lento y controlado es más suave, pero aumenta el tiempo y el costo de fabricación.

Dependencia del sistema de aglutinante

No existe un método de desaglomeración universal. La técnica depende totalmente de la composición química del sistema de aglutinante utilizado para crear la pieza verde. Un aglutinante diseñado para la desaglomeración catalítica (como uno basado en poliacetal, u POM) no responderá adecuadamente a un proceso de solvente primero, y viceversa.

Equipo y seguridad

Cada método conlleva requisitos únicos. La desaglomeración con solvente implica la manipulación y eliminación de compuestos orgánicos volátiles (COV). La desaglomeración catalítica requiere hornos capaces de manejar ácidos altamente corrosivos. La desaglomeración térmica, aunque más simple, puede ser la que consuma más tiempo.

Tomar la decisión correcta para su proceso

Su estrategia de desaglomeración debe estar directamente alineada con sus objetivos de producción y los materiales que está utilizando.

- Si su enfoque principal es la producción rápida y de gran volumen: La desaglomeración catalítica es a menudo la opción superior por su velocidad, suponiendo que la mayor inversión inicial en equipo sea viable.

- Si su enfoque principal es la solidez del proceso y un menor costo de capital: Un proceso de dos etapas que combine la extracción por solvente con la posterior desaglomeración térmica es un estándar de la industria probado y ampliamente utilizado.

- Si su enfoque principal es la integridad de piezas grandes o complejas: Un ciclo de desaglomeración térmica lento y de múltiples rampas es el método más seguro para minimizar las tensiones internas y prevenir defectos.

En última instancia, un ciclo de desaglomeración exitoso es la base invisible sobre la cual se construye una pieza final de alta densidad y sin defectos.

Tabla de resumen:

| Método de desaglomeración | Mecanismo principal | Características clave |

|---|---|---|

| Extracción por solvente | Disuelve componentes del aglutinante (p. ej., cera) | Crea una red de poros abiertos para etapas posteriores |

| Degradación térmica | El calor descompone los polímeros en gases | Método más común; requiere horno con atmósfera controlada |

| Degradación catalítica | Reacción química con un catalizador gaseoso | Tiempos de ciclo más rápidos; requiere equipo especializado |

¿Listo para optimizar su proceso de desaglomeración para obtener piezas sin defectos?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la fabricación avanzada. Nuestra experiencia le ayuda a seleccionar la estrategia de desaglomeración correcta, ya sea para producción de gran volumen con métodos catalíticos o procesos térmicos robustos, asegurando que sus piezas metálicas o cerámicas logren la máxima integridad estructural.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada