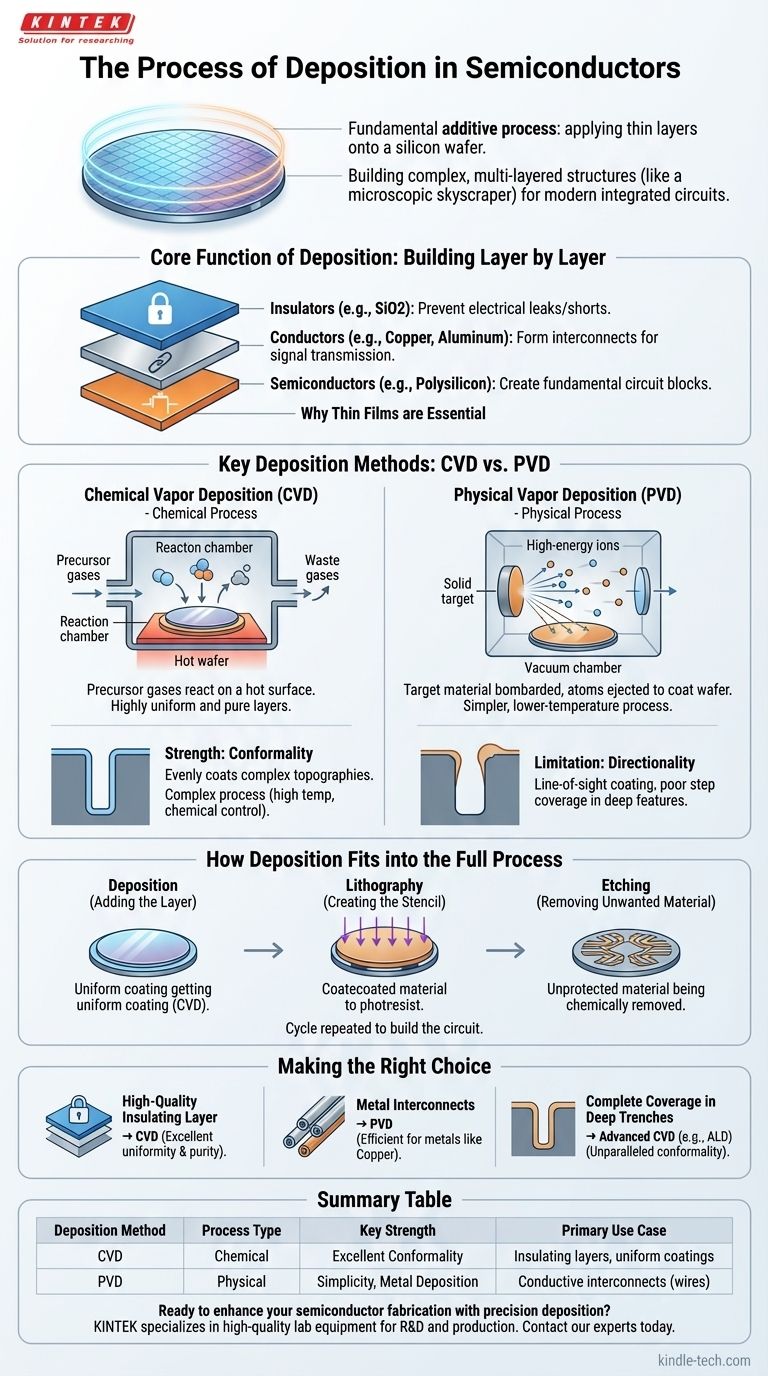

En la fabricación de semiconductores, la deposición es el proceso fundamental de aplicar capas delgadas de material sobre una oblea de silicio. Este es un proceso puramente aditivo, donde materiales como aislantes, conductores o semiconductores se cultivan o recubren sobre la superficie de la oblea, a menudo solo unas pocas capas atómicas a la vez. Es el método principal para construir las intrincadas estructuras multicapa que forman los circuitos integrados modernos.

El concepto crítico a entender es que la deposición consiste en añadir una capa uniforme de material a una oblea. Esto es distinto de la fotolitografía (patronar la capa) y el grabado (eliminar selectivamente partes de la capa), que son pasos separados y posteriores en la secuencia de fabricación.

La función principal de la deposición

Construyendo el circuito, capa por capa

Piense en un microprocesador como un rascacielos microscópico de varios pisos. La deposición es el proceso de añadir cada nuevo piso (una capa aislante) o el cableado dentro de las paredes (una capa conductora).

Este proceso se repite cientos de veces para construir la compleja estructura vertical de un chip moderno. La calidad y precisión de cada capa depositada son primordiales para el rendimiento final del dispositivo.

Por qué las películas delgadas son esenciales

Las películas delgadas creadas por deposición cumplen funciones específicas y críticas:

- Los aislantes (por ejemplo, dióxido de silicio, nitruro de silicio) evitan que las corrientes eléctricas se filtren o cortocircuiten entre diferentes componentes.

- Los conductores (por ejemplo, cobre, aluminio, tungsteno) forman los cables microscópicos, o "interconexiones", que transmiten señales entre transistores.

- Los semiconductores (por ejemplo, polisilicio) se utilizan para crear los bloques de construcción fundamentales del circuito, como las puertas de los transistores.

Métodos clave de deposición: CVD vs. PVD

Aunque existen muchas técnicas específicas, casi todos los procesos de deposición se dividen en dos familias principales: Deposición Química de Vapor (CVD) y Deposición Física de Vapor (PVD).

Deposición Química de Vapor (CVD)

CVD es un proceso químico. Se introducen gases precursores en una cámara de reacción que contiene la oblea calentada.

Estos gases reaccionan en la superficie caliente, dejando una película delgada sólida del material deseado y liberando otros subproductos gaseosos, que luego se ventilan. Este método es conocido por producir capas muy uniformes y puras.

Deposición Física de Vapor (PVD)

PVD es un proceso físico, a menudo comparado con la pintura en aerosol a nivel atómico. Dentro de una cámara de vacío, un material fuente sólido (llamado "blanco") es bombardeado con iones de alta energía.

Este bombardeo desprende átomos del blanco. Estos átomos viajan a través del vacío y recubren la oblea, construyendo la película delgada átomo por átomo.

Comprendiendo las compensaciones

La elección entre CVD y PVD está dictada por el material que se va a depositar y los requisitos estructurales de la capa.

CVD: Conformidad vs. Complejidad

La fuerza de CVD es su conformidad. Debido a que la reacción química ocurre en toda la superficie, puede recubrir uniformemente la parte inferior y los lados de zanjas muy profundas y estrechas en la topografía de la oblea.

La compensación es la complejidad. CVD a menudo requiere altas temperaturas e implica reacciones químicas volátiles que deben controlarse con precisión para garantizar la pureza de la capa y prevenir defectos.

PVD: Simplicidad vs. Direccionalidad

PVD es a menudo un proceso más simple y de menor temperatura, lo que es ideal para depositar metales que no pueden soportar el alto calor de CVD.

Su limitación principal es la direccionalidad. Debido a que los átomos viajan en una "línea de visión" desde el blanco hasta la oblea, PVD puede tener dificultades para recubrir uniformemente las paredes laterales de características profundas, un problema conocido como "cobertura de escalón" deficiente.

Cómo encaja la deposición en el proceso completo

Los pasos descritos en algunas guías de fabricación pueden ser confusos. La deposición es solo la primera parte de un ciclo de tres pasos que se repite una y otra vez.

Paso 1: Deposición (Adición de la capa)

Se deposita una capa uniforme de material, como nitruro de silicio, en toda la superficie de la oblea utilizando un método como CVD.

Paso 2: Litografía (Creación de la plantilla)

Se recubre una capa de material fotosensible llamado fotorresistencia sobre la capa depositada. Luego se expone a luz UV a través de una máscara con patrón, y el patrón se desarrolla, creando una plantilla protectora.

Paso 3: Grabado (Eliminación de material no deseado)

Un proceso de grabado químico o por plasma elimina el nitruro de silicio en las áreas no protegidas por la plantilla de fotorresistencia. Finalmente, se retira la fotorresistencia restante, dejando el patrón de circuito deseado.

Tomando la decisión correcta para su objetivo

La elección entre los métodos de deposición está dictada enteramente por la función específica de la capa dentro del circuito integrado.

- Si su objetivo principal es crear una capa aislante de alta calidad (por ejemplo, un óxido de puerta de transistor): La Deposición Química de Vapor (CVD) es el método preferido por su excelente uniformidad y pureza.

- Si su objetivo principal es crear las interconexiones metálicas (cables): La Deposición Física de Vapor (PVD) se usa comúnmente por su eficiencia en la deposición de metales como el cobre o el aluminio.

- Si su objetivo principal es asegurar una cobertura completa en zanjas profundas y estrechas: Se requieren técnicas avanzadas como la Deposición de Capas Atómicas (ALD), un subtipo preciso de CVD, por su inigualable conformidad.

En última instancia, dominar la deposición consiste en seleccionar la técnica aditiva adecuada para construir con precisión la base para cada paso posterior de patronaje y grabado.

Tabla resumen:

| Método de deposición | Tipo de proceso | Ventaja clave | Caso de uso principal |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Químico | Excelente Conformidad | Capas aislantes, recubrimientos uniformes |

| Deposición Física de Vapor (PVD) | Físico | Simplicidad, Deposición de Metales | Interconexiones conductoras (cables) |

¿Listo para mejorar su proceso de fabricación de semiconductores con deposición de precisión? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para I+D y producción de semiconductores. Ya sea que necesite sistemas CVD para capas aislantes uniformes o herramientas PVD para interconexiones metálicas confiables, nuestras soluciones están diseñadas para cumplir con las exigentes demandas de la fabricación de chips moderna. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de deposición de su laboratorio y ayudarlo a construir mejores circuitos integrados.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes