En esencia, la deposición por haz de electrones es un método de deposición física de vapor (PVD) utilizado para crear películas delgadas de alta precisión. El proceso utiliza un haz de electrones de alta energía para calentar un material fuente dentro de una cámara de vacío hasta que se evapora. Este vapor resultante luego viaja y se condensa sobre un objeto objetivo, como una lente óptica o una oblea semiconductora, formando un recubrimiento delgado y uniforme.

La deposición por haz de electrones es valorada por su versatilidad, velocidad y rentabilidad. Es una tecnología dominante para crear recubrimientos de alta pureza en aplicaciones de gran volumen mediante el uso de un haz de energía enfocado para vaporizar una gama más amplia y menos costosa de materiales que muchos procesos de la competencia.

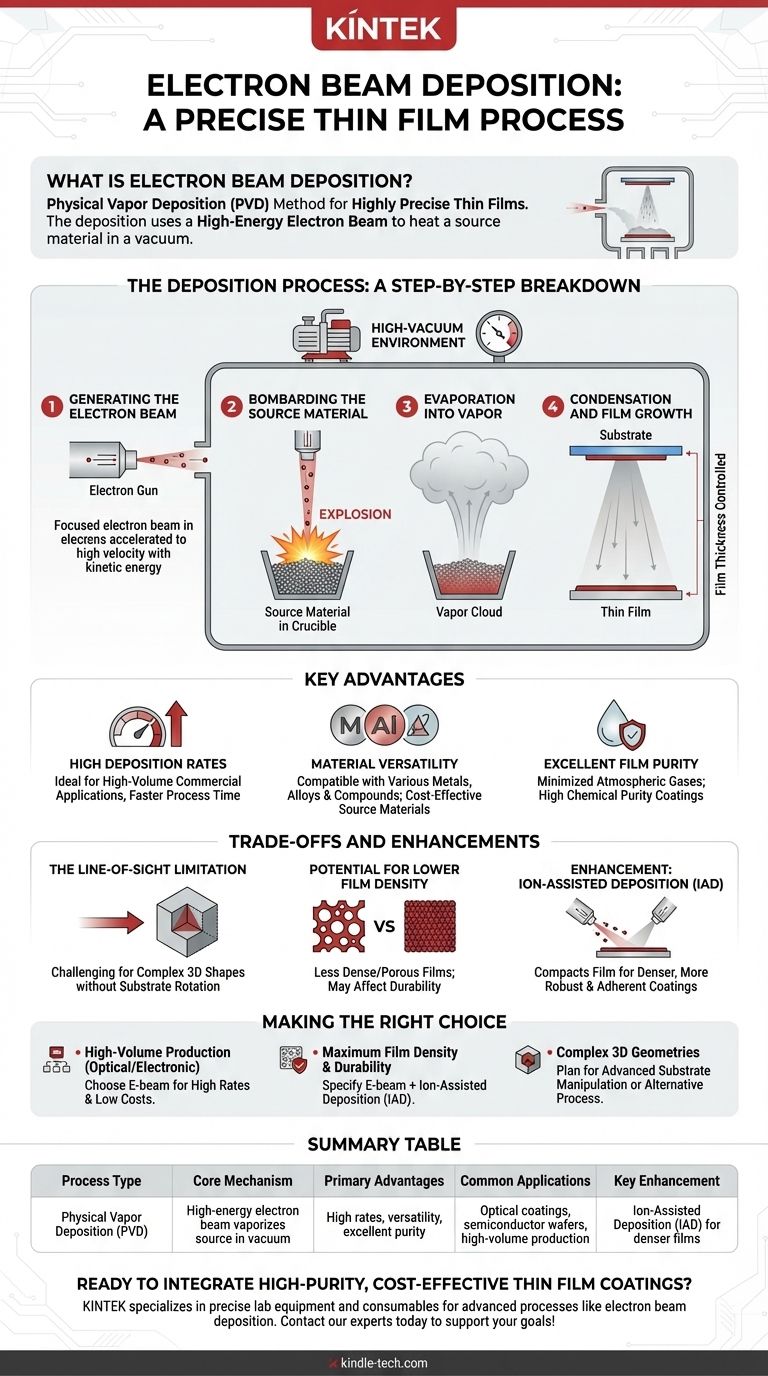

El proceso de deposición: un desglose paso a paso

Para comprender sus capacidades, es esencial visualizar la mecánica del proceso, que tiene lugar completamente dentro de un entorno de alto vacío para garantizar la pureza de la película.

Paso 1: Generación del haz de electrones

El proceso comienza con un cañón de electrones, que genera un flujo enfocado de electrones. Estos electrones se aceleran a una velocidad muy alta, dotándolos de una energía cinética significativa.

Paso 2: Bombardeo del material fuente

Este haz de electrones de alta energía se guía magnéticamente para golpear un material fuente, a menudo en forma de polvo o gránulos, contenido en un crisol. La transferencia de energía intensa y concentrada a menudo se describe como bombardeo.

Paso 3: Evaporación a vapor

El bombardeo aumenta rápidamente la temperatura del material fuente hasta su punto de evaporación. Esto transforma el material sólido directamente en un vapor gaseoso, que luego se expande dentro de la cámara de vacío.

Paso 4: Condensación y crecimiento de la película

El vapor viaja en línea recta hasta que entra en contacto con el sustrato más frío (el objeto que se está recubriendo). Al entrar en contacto, el vapor se condensa de nuevo a un estado sólido, formando una película delgada. El espesor de esta película se controla con precisión mediante la monitorización de la tasa de deposición y el tiempo.

Ventajas clave de la deposición por haz de electrones

Los ingenieros y fabricantes eligen la deposición por haz de electrones cuando ciertos resultados son críticos. Sus principales ventajas radican en su eficiencia y flexibilidad.

Altas tasas de deposición

En comparación con otros métodos como la pulverización catódica por magnetrón, la deposición por haz de electrones puede lograr tasas de deposición significativamente más altas. Esto la hace ideal para aplicaciones comerciales de gran volumen donde el tiempo de proceso por lote es un factor económico crítico.

Versatilidad de materiales

El proceso es compatible con una amplia gama de materiales, incluyendo metales, aleaciones y compuestos dieléctricos. Fundamentalmente, los materiales fuente suelen ser menos costosos que los "blancos" especializados requeridos para la pulverización catódica, lo que reduce los costos generales de producción.

Excelente pureza de la película

Debido a que el proceso ocurre en alto vacío, el riesgo de que los gases atmosféricos queden atrapados en la película se minimiza. Esto da como resultado recubrimientos con una pureza química muy alta.

Comprensión de las compensaciones y mejoras

Ninguna tecnología es perfecta para cada escenario. Comprender las limitaciones de la deposición por haz de electrones es clave para usarla de manera efectiva.

La limitación de la línea de visión

La deposición por haz de electrones es un proceso de línea de visión. El material evaporado viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas sin sofisticados mecanismos de rotación e inclinación del sustrato.

Potencial de menor densidad de la película

En condiciones estándar, la película resultante a veces puede ser menos densa y más porosa que las películas creadas por procesos de mayor energía como la pulverización catódica. Esto puede afectar la durabilidad mecánica y la estabilidad ambiental del recubrimiento.

Mejora: Deposición asistida por iones (IAD)

Para superar la limitación de densidad, los sistemas de haz de electrones a menudo se mejoran con una fuente de iones. Este haz secundario de iones bombardea la película en crecimiento durante la deposición. Esta acción compacta la película, lo que resulta en un recubrimiento más denso, más robusto y más adherente con una tensión interna reducida.

Tomar la decisión correcta para su aplicación

Seleccionar un método de deposición requiere alinear las fortalezas de la tecnología con el objetivo principal de su proyecto.

- Si su objetivo principal es la producción de gran volumen de recubrimientos ópticos o electrónicos: La deposición por haz de electrones es un candidato potente debido a sus altas tasas de deposición y al bajo costo de sus materiales fuente.

- Si su objetivo principal es la máxima densidad y durabilidad de la película desde el principio: Debe especificar un proceso de deposición por haz de electrones mejorado con Deposición Asistida por Iones (IAD) para lograr un recubrimiento más robusto y estable.

- Si su objetivo principal es recubrir geometrías 3D complejas: Debe planificar la naturaleza de línea de visión de la deposición por haz de electrones con manipulación avanzada del sustrato o considerar un proceso alternativo más conforme.

Al comprender su mecánica y sus compensaciones inherentes, puede aprovechar eficazmente la deposición por haz de electrones para lograr películas delgadas precisas y de alta calidad para sus necesidades específicas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | Haz de electrones de alta energía vaporiza un material fuente en el vacío. |

| Ventajas principales | Altas tasas de deposición, versatilidad de materiales, excelente pureza de la película. |

| Aplicaciones comunes | Recubrimientos ópticos, obleas semiconductoras, producción comercial de gran volumen. |

| Mejora clave | Deposición asistida por iones (IAD) para películas más densas y robustas. |

¿Listo para integrar recubrimientos de película delgada de alta pureza y rentables en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para procesos avanzados como la deposición por haz de electrones. Ya sea que se encuentre en I+D o en producción de gran volumen, nuestras soluciones están diseñadas para mejorar su eficiencia y resultados. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de aplicación específicos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad