En esencia, la forja por prensa en caliente es un proceso de conformado de metales en el que una pieza de metal, conocida como tocho (billet), se calienta a una temperatura maleable por debajo de su punto de fusión. Este tocho calentado se coloca luego entre dos matrices y se le da forma aplicando una presión mecánica o hidráulica lenta, continua e inmensa. A diferencia de los impactos violentos de la forja por caída, esta acción de prensado controlada exprime el metal, forzándolo a llenar la cavidad de la matriz y a ajustarse a la forma deseada.

El verdadero valor de la forja por prensa en caliente no reside solo en crear una forma, sino en refinar la estructura interna del grano del metal. Este proceso produce componentes con una resistencia, densidad y resistencia a la fatiga excepcionales que a menudo son superiores a las piezas fabricadas mediante fundición o mecanizado.

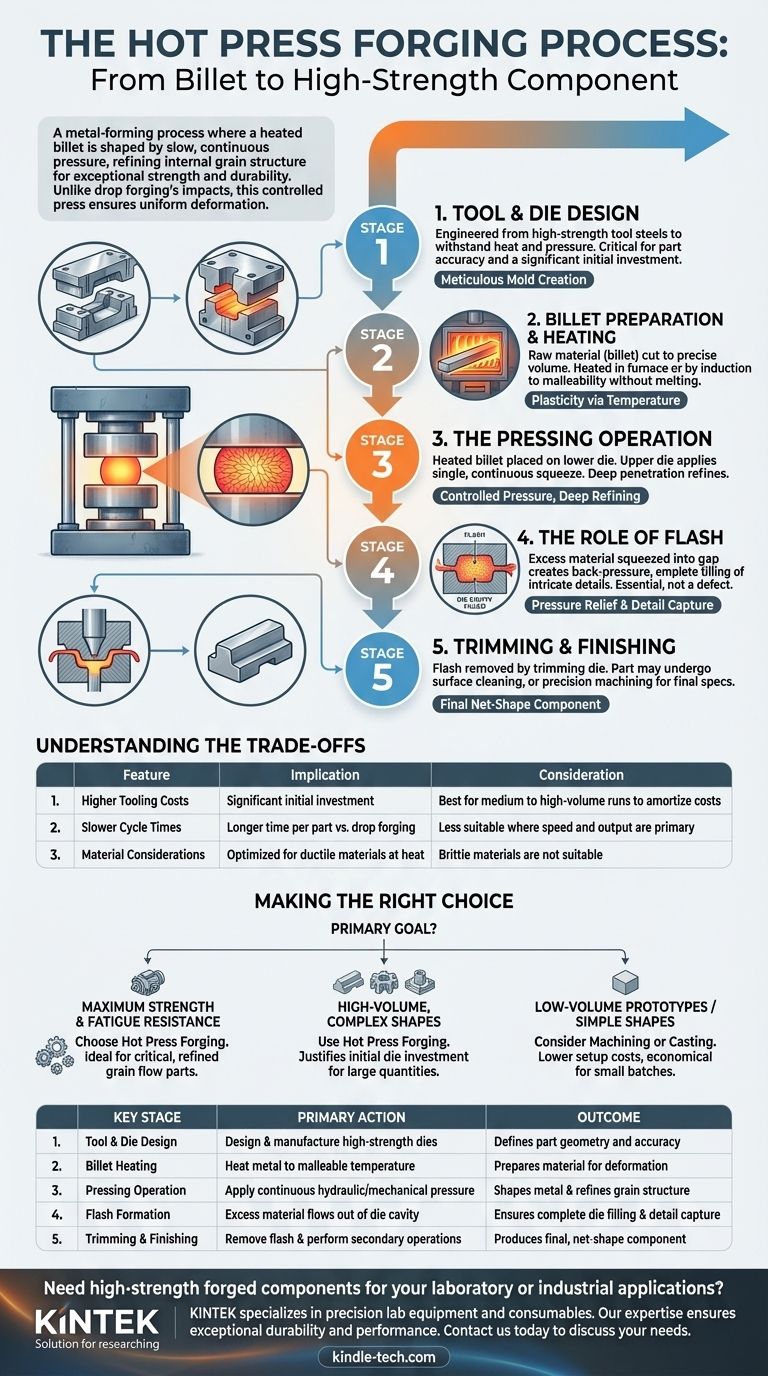

El Proceso de Forja por Prensa en Caliente: Un Desglose Paso a Paso

Comprender el viaje desde una simple barra de metal hasta un componente de alta resistencia revela por qué se elige este proceso para aplicaciones críticas.

Paso 1: Diseño de Herramientas y Matrices

Todo el proceso comienza con la ingeniería. Las matrices, que actúan como moldes para el metal, se diseñan y fabrican meticulosamente en función de las especificaciones del componente final.

Estas herramientas suelen estar hechas de aceros para herramientas de alta resistencia y resistentes al desgaste, ya que deben soportar temperaturas y presiones extremas repetidamente. Esta fase inicial de utillaje representa una inversión significativa y es fundamental para la precisión final de la pieza.

Paso 2: Preparación y Calentamiento del Tocho

La materia prima, generalmente en forma de barra o lingote denominada tocho (billet), se corta a un volumen preciso. El volumen debe ser lo suficientemente exacto como para llenar la cavidad de la matriz con una pequeña cantidad de exceso planificada.

A continuación, el tocho se calienta en un horno o por inducción hasta su temperatura de forja. Esta temperatura, que varía según la aleación, hace que el metal sea plástico y maleable sin fundirlo, lo que permite darle forma con menos fuerza y sin que se agriete.

Paso 3: La Operación de Prensado

El tocho calentado se transfiere rápidamente a la prensa y se coloca sobre la matriz inferior. A continuación, la prensa fuerza la matriz superior hacia abajo sobre el tocho con un único movimiento de compresión continuo.

Esta aplicación lenta de presión es una característica clave de la forja por prensa. Asegura que la deformación penetre profundamente en el centro de la pieza de trabajo, refinando la estructura del grano uniformemente en toda la pieza.

Paso 4: El Papel de la Rebabana (Flash)

A medida que las matrices se cierran, parte del exceso de material se exprime de la cavidad de la matriz hacia un pequeño espacio. Este material sobrante se denomina rebaba (flash).

La rebaba no es un defecto; es una parte planificada y esencial del proceso. Actúa como una válvula de alivio de presión y, lo que es más importante, su resistencia al flujo crea una contrapresión que asegura que la cavidad principal de la matriz se llene por completo, capturando cada detalle intrincado del diseño.

Paso 5: Recorte y Acabado

Una vez formada la pieza, se retira de la prensa y la rebaba se corta en una operación secundaria, a menudo utilizando una matriz de recorte dedicada.

A continuación, el componente forjado puede someterse a procesos adicionales como tratamiento térmico para lograr propiedades mecánicas específicas, granallado para limpiar la superficie o mecanizado de precisión para características que requieren tolerancias extremadamente ajustadas.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la forja por prensa en caliente no es la solución adecuada para todos los problemas. Evaluar objetivamente sus compensaciones es crucial para tomar una decisión informada.

Costos Iniciales de Herramientas Más Altos

El diseño y la fabricación de matrices robustas y resistentes al calor representan un costo inicial significativo. Como señala el material de referencia, estas matrices son más complejas y caras que los moldes utilizados para la fundición.

Esta inversión hace que la forja por prensa sea más adecuada para tiradas de producción de volumen medio a alto, donde el costo puede amortizarse en miles de unidades.

Tiempos de Ciclo Más Lentos

En comparación con los golpes rápidos de la forja por caída, el apretón lento y controlado de una prensa de forja da como resultado un tiempo de ciclo más largo por pieza.

Esto hace que el proceso sea menos adecuado para aplicaciones donde la velocidad pura y el rendimiento máximo son los impulsores principales por encima de la calidad y complejidad de la pieza.

Consideraciones de Materiales

Si bien se puede forjar por prensa una amplia gama de metales ferrosos y no ferrosos (incluidos aceros, aleaciones de aluminio y titanio), el proceso está optimizado para materiales con buena ductilidad a temperaturas elevadas. Los materiales frágiles no son candidatos adecuados.

Tomar la Decisión Correcta para Su Componente

Para determinar si la forja por prensa en caliente es la ruta de fabricación correcta, alinee las capacidades del proceso con su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: Elija la forja por prensa en caliente por su capacidad para producir un flujo de grano continuo y refinado, ideal para piezas críticas como componentes de motores, engranajes y accesorios estructurales.

- Si su enfoque principal es la producción de alto volumen de formas complejas: Utilice la forja por prensa en caliente cuando la geometría de la pieza sea intrincada y el volumen de producción sea lo suficientemente grande como para justificar la inversión inicial en matrices.

- Si su enfoque principal son prototipos de bajo volumen o formas simples: Considere métodos alternativos como el mecanizado a partir de barra o la fundición, que tienen costos de configuración inicial más bajos y son más económicos para pequeñas cantidades.

En última instancia, la forja por prensa en caliente es una herramienta de ingeniería para crear componentes donde la resistencia y la fiabilidad no son negociables.

Tabla Resumen:

| Etapa Clave | Acción Principal | Resultado |

|---|---|---|

| Diseño de Herramientas y Matrices | Diseñar y fabricar matrices de alta resistencia | Define la geometría y precisión de la pieza |

| Calentamiento del Tocho | Calentar el metal a una temperatura maleable | Prepara el material para la deformación |

| Operación de Prensado | Aplicar presión hidráulica/mecánica continua | Da forma al metal y refina la estructura del grano |

| Formación de Rebaba | El exceso de material fluye fuera de la cavidad de la matriz | Asegura el llenado completo de la matriz y la captura de detalles |

| Recorte y Acabado | Retirar la rebaba y realizar operaciones secundarias | Produce el componente final con forma neta |

¿Necesita componentes forjados de alta resistencia para sus aplicaciones de laboratorio o industriales? KINTEK se especializa en equipos de laboratorio y consumibles de precisión, y entendemos el papel crítico de las piezas metálicas fiables en entornos exigentes. Nuestra experiencia en materiales y procesos de fabricación garantiza que obtenga componentes con una durabilidad y un rendimiento excepcionales. Contáctenos hoy para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de resistencia y fiabilidad.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué aumentar la temperatura al forjar? Lograr una resistencia y una conformabilidad superiores

- ¿Cómo contribuye una prensa caliente de laboratorio a los electrolitos compuestos de LATP/polímero? Lograr películas densas y de alta conductividad

- ¿Puede controlar la temperatura de una placa calefactora? Domine el calentamiento preciso para su trabajo de laboratorio

- ¿Cuál es la diferencia entre una prensa de calor manual y una automática? Elija la prensa adecuada para sus necesidades de precisión

- ¿Qué función principal realiza una prensa hidráulica calentada durante la sinterización en frío? Guía experta para electrolitos LLTO

- ¿Por qué se prefiere la tecnología de sinterización por prensado en caliente? Lograr una densidad cercana a la teórica en contactos eléctricos

- ¿Cuánta vapor consume una prensa caliente típica? Optimice la capacidad de su caldera para un rendimiento máximo

- ¿Cuál es la función de una prensa hidráulica de laboratorio de alta temperatura? Optimización de la Fabricación de MEA para la Electrólisis de HCl