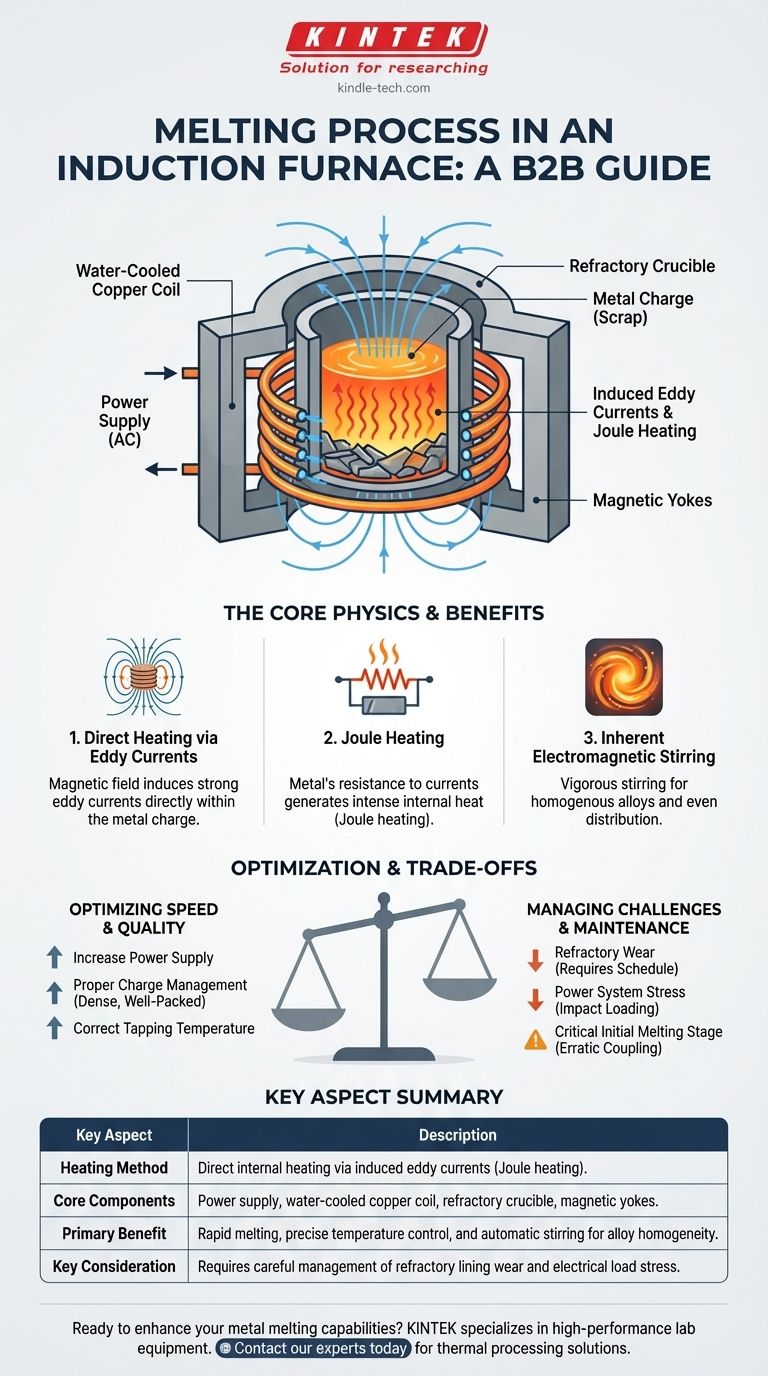

En esencia, el proceso de fusión en un horno de inducción es un método de calentamiento directo. Una corriente eléctrica alterna pasa a través de una bobina de cobre refrigerada por agua, lo que genera un potente campo magnético fluctuante dentro del crisol del horno. Este campo magnético induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga metálica, y la resistencia natural del metal a estas corrientes genera calor intenso, lo que provoca su rápida fusión.

La clave es que la fusión por inducción evita los métodos de calentamiento convencionales. En lugar de calentar el horno para calentar el metal, convierte el propio metal en la fuente de calor, ofreciendo una velocidad y un control excepcionales, pero exigiendo una gestión cuidadosa de la carga eléctrica y el revestimiento del horno.

Deconstruyendo el proceso de inducción

Para comprender verdaderamente la fusión, primero debemos analizar los componentes clave y la física que los conecta. El proceso es elegante en su simplicidad pero potente en su ejecución.

Los componentes principales

El horno es un conjunto de cuatro partes esenciales que funcionan en conjunto.

- La fuente de alimentación proporciona la corriente alterna (CA) de alta frecuencia que alimenta todo el sistema.

- La bobina de cobre refrigerada por agua recibe esta corriente y genera el potente campo magnético.

- El crisol, un recipiente revestido de material refractario, se encuentra dentro de la bobina y contiene la carga metálica a fundir.

- Los yugos son escudos magnéticos que rodean la bobina, concentrando el campo magnético en la carga y protegiendo la estructura del horno.

La física del calentamiento por inducción

El efecto de calentamiento es un resultado directo de la Ley de Inducción de Faraday y el calentamiento Joule. La corriente alterna en la bobina crea un campo magnético que cambia constantemente.

Este campo magnético penetra el metal conductor colocado dentro del crisol, induciendo potentes corrientes de Foucault para que fluyan dentro del metal.

A medida que estas corrientes de Foucault giran a través del metal, encuentran la resistencia eléctrica inherente del material. Esta resistencia convierte la energía eléctrica en calor a una velocidad increíble, un fenómeno conocido como calentamiento Joule. El calor se genera dentro del metal, no se transfiere de una fuente externa.

El efecto de agitación inherente

Un efecto secundario muy beneficioso del campo electromagnético es una vigorosa acción de agitación dentro del baño de metal fundido. Esta fuerza asegura que el metal líquido se mezcle constantemente.

Esta agitación automática es crucial para crear aleaciones homogéneas de composición exacta, ya que distribuye uniformemente todos los elementos por toda la masa fundida sin intervención mecánica.

Optimización de la operación de fusión

Simplemente comprender el proceso no es suficiente; una operación eficiente requiere controlar variables clave que impactan directamente la velocidad, la calidad y la longevidad del equipo.

Factores que influyen en la velocidad de fusión

Para aumentar la velocidad de fusión, se pueden ajustar tres palancas principales:

- Mayor potencia: Una fuente de alimentación de mayor potencia generará un campo magnético más fuerte, induciendo mayores corrientes de Foucault y, por lo tanto, más calor.

- Gestión adecuada de la carga: El tamaño, la forma y la densidad de la chatarra (la carga) afectan la forma en que se acopla con el campo magnético. Una carga densa y bien compactada se funde de manera más eficiente.

- Temperatura de vertido correcta: El sobrecalentamiento del metal fundido desperdicia energía y tiempo y puede aumentar el desgaste del refractario. Mantener una temperatura de salida adecuada es clave para maximizar el rendimiento.

La etapa crítica de fusión inicial

El comienzo del ciclo de fusión es el más exigente para el equipo. Una carga distribuida irregularmente puede causar un acoplamiento magnético errático.

Esto provoca fuertes impactos en la fuente de alimentación, lo que podría dañar componentes electrónicos sensibles como los tiristores si el sistema no está diseñado para manejar tales cargas.

Comprendiendo las compensaciones y el mantenimiento

Aunque es muy eficaz, la fusión por inducción no está exenta de desafíos operativos. Comprender sus limitaciones es tan importante como conocer sus beneficios.

El beneficio: precisión y control

Debido a que el calor se genera dentro del metal y el proceso puede contenerse, los hornos de inducción ofrecen un control inigualable. Esto permite la fusión bajo vacío o atmósfera inerte, lo cual es esencial para producir metales y aleaciones de alta pureza sensibles al oxígeno.

El desafío: desgaste del refractario

El revestimiento del crisol está constantemente expuesto a temperaturas extremas y reacciones químicas con el metal fundido, lo que provoca su erosión. Esto requiere un estricto programa de mantenimiento y reparación.

La erosión o las grietas menores solo pueden requerir una reparación parcial, donde las áreas dañadas se raspan y se rellenan. Sin embargo, la erosión uniforme requiere un revestimiento completo, un proceso más complejo de establecer una forma y compactar nuevo material refractario.

El riesgo: estrés del sistema de energía

La alta demanda de energía del horno y el potencial de fluctuaciones de carga, especialmente al comienzo de un ciclo, ejercen un estrés significativo en el sistema eléctrico. Una fuente de alimentación robusta diseñada para la resistencia a los impactos es innegociable para un funcionamiento fiable.

Tomando la decisión correcta para su objetivo

Sus prioridades operativas dictarán dónde enfoca su atención al operar un horno de inducción.

- Si su objetivo principal es el máximo rendimiento: Priorice una fuente de alimentación de alta potencia y una práctica de carga disciplinada que garantice una alimentación de chatarra densa y consistente.

- Si su objetivo principal es la calidad de la aleación: Aproveche la agitación electromagnética y considere hornos capaces de controlar la atmósfera para evitar la contaminación.

- Si su objetivo principal es la fiabilidad operativa: Implemente un programa riguroso de mantenimiento preventivo para el revestimiento refractario y asegúrese de que su fuente de alimentación esté adecuadamente especificada para cargas de impacto.

Dominar la fusión por inducción es un equilibrio entre aprovechar su potente física y respetar sus demandas operativas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Método de calentamiento | Calentamiento interno directo mediante corrientes de Foucault inducidas (calentamiento Joule). |

| Componentes principales | Fuente de alimentación, bobina de cobre refrigerada por agua, crisol refractario, yugos magnéticos. |

| Beneficio principal | Fusión rápida, control preciso de la temperatura y agitación automática para la homogeneidad de la aleación. |

| Consideración clave | Requiere una gestión cuidadosa del desgaste del revestimiento refractario y del estrés de la carga eléctrica. |

¿Listo para mejorar sus capacidades de fusión de metales? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de laboratorio. Nuestra experiencia en soluciones de procesamiento térmico puede ayudarle a lograr tiempos de fusión más rápidos, una calidad de aleación superior y una mayor fiabilidad operativa. Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones de hornos de inducción pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo afecta el proceso de prensado en caliente al vacío a las propiedades de los materiales acabados? Maximizar la densidad y el rendimiento

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cómo contribuye una prensa de sinterización en caliente al vacío (VHP) a la densificación de materiales compuestos de Al-Cu-ZrC? Beneficios clave de la VHP