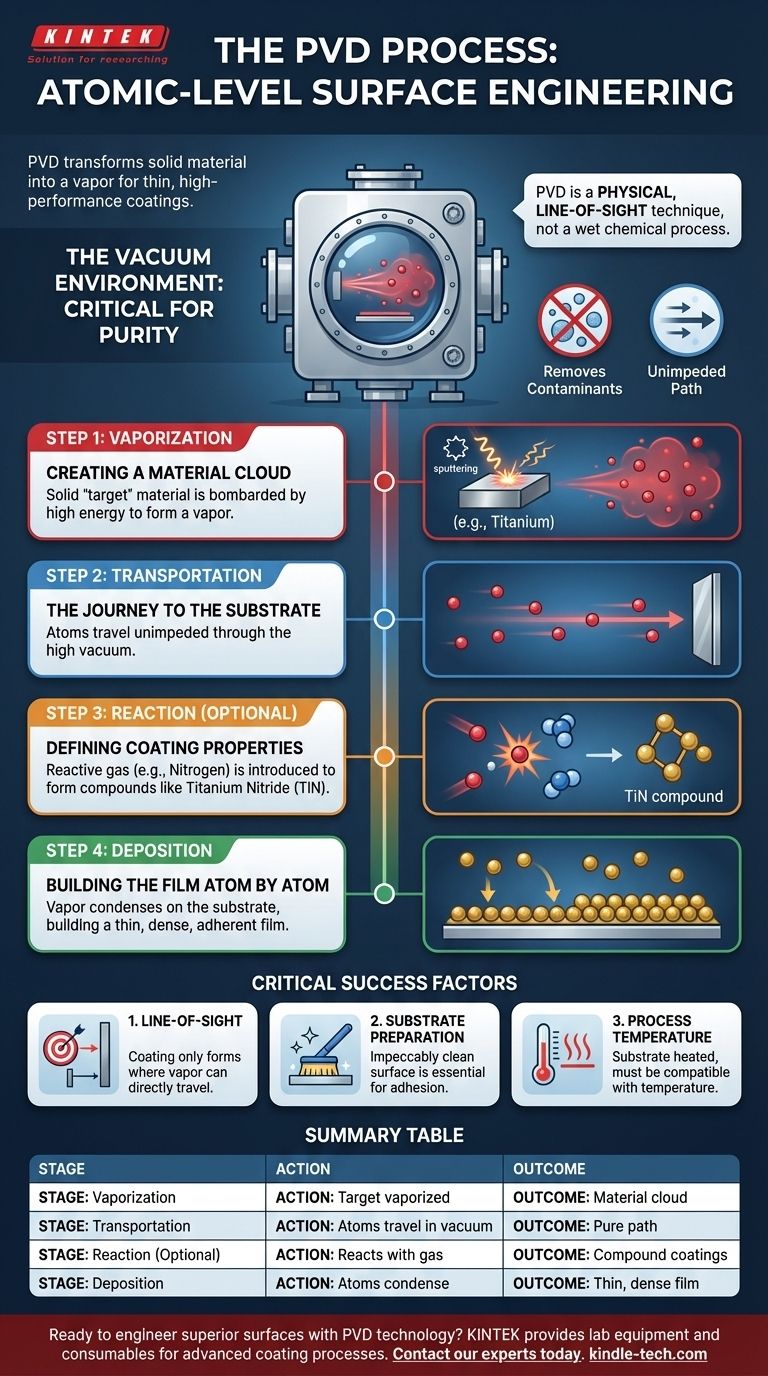

En esencia, el proceso de Deposición Física de Vapor (PVD) es una técnica basada en el vacío que transforma un material sólido en vapor, lo transporta átomo por átomo a través del vacío y luego lo deposita como un recubrimiento delgado y de alto rendimiento sobre un sustrato. Este método se basa fundamentalmente en construir una nueva capa superficial desde cero, proporcionando un control preciso sobre las propiedades finales del acabado.

La idea esencial es que el PVD no es un proceso químico húmedo como el chapado; es una técnica física, de línea de visión, realizada en alto vacío. Este entorno de vacío es la clave que permite que los átomos individuales de un material de recubrimiento viajen sin impedimentos desde una fuente hasta la pieza objetivo, asegurando una película pura, densa y fuertemente adherida.

El Entorno: El Papel Crítico del Vacío

Antes de que pueda ocurrir cualquier recubrimiento, se debe establecer el entorno adecuado. Todo el proceso de PVD tiene lugar dentro de una cámara de vacío sellada.

Por qué el vacío es innegociable

El alto vacío (presión muy baja) es crítico por dos razones. Primero, elimina el aire y otras moléculas de gas que podrían contaminar el recubrimiento o reaccionar con el material vaporizado de manera incontrolada.

Segundo, proporciona un camino claro y sin obstáculos para que los átomos del recubrimiento viajen desde su fuente hasta la pieza que se está recubriendo, lo que se conoce como el sustrato.

Deconstruyendo el Proceso PVD: Paso a Paso

Aunque las técnicas específicas varían, todo proceso PVD sigue tres etapas fundamentales. A menudo se incluye una cuarta etapa de reacción opcional para crear recubrimientos cerámicos específicos de alto rendimiento.

Paso 1: Vaporización - Creación de una Nube de Material

El proceso comienza con un material fuente sólido, conocido como el objetivo. Este objetivo está hecho del material que queremos usar para el recubrimiento (por ejemplo, titanio, cromo, aluminio).

Se utiliza una fuente de alta energía para bombardear este objetivo, desalojando átomos y convirtiéndolos en vapor o plasma. Los métodos comunes incluyen la pulverización catódica, que utiliza iones para desprender átomos del objetivo, o la evaporación térmica, que utiliza calor para evaporarlos.

Paso 2: Transporte - El Viaje al Sustrato

Una vez vaporizados, estos átomos o moléculas viajan a través de la cámara de vacío desde el objetivo hacia el sustrato. El vacío asegura que viajen en línea recta sin chocar con otras partículas, lo que interrumpiría el proceso.

Paso 3: La Reacción - Definiendo las Propiedades del Recubrimiento

Esta es una etapa a menudo crítica donde se definen las propiedades finales del recubrimiento. Para muchas aplicaciones, se introduce con precisión en la cámara un gas reactivo específico (como nitrógeno, oxígeno o metano).

Los átomos de metal vaporizado reaccionan con este gas para formar un nuevo compuesto. Por ejemplo, el vapor de titanio reaccionará con el gas nitrógeno para formar el compuesto extremadamente duro y de color dorado Nitrato de Titanio (TiN). Si no se utiliza gas reactivo, el material fuente original se deposita en su forma pura.

Paso 4: Deposición - Construyendo la Película Átomo por Átomo

Cuando el vapor de recubrimiento llega al sustrato, se condensa en la superficie más fría. Esta condensación se acumula, átomo por átomo, para formar una película delgada, densa y altamente adherente.

Debido a que la película se construye a nivel atómico, se adapta con precisión a la textura de la superficie del sustrato al tiempo que proporciona un conjunto completamente nuevo de propiedades superficiales.

Errores Comunes y Consideraciones

El PVD es una tecnología potente, pero su eficacia depende de la comprensión de sus principios operativos y limitaciones.

Dependencia de la Línea de Visión

El PVD es un proceso de "línea de visión". El recubrimiento solo puede formarse en superficies a las que el material fuente vaporizado puede viajar directamente. Esto hace que sea difícil recubrir uniformemente el interior de formas complejas o agujeros profundos y estrechos.

La Preparación del Sustrato lo es Todo

La adhesión y la calidad del recubrimiento PVD dependen críticamente de la limpieza del sustrato. La superficie debe estar impecablemente limpia, libre de aceites, óxidos y cualquier otro contaminante, para que el enlace atómico se forme correctamente. Una limpieza inadecuada es una causa principal de falla del recubrimiento.

Temperatura del Proceso

Aunque el PVD se considera un proceso de "baja temperatura" en comparación con técnicas como el CVD, el sustrato aún se calienta a varios cientos de grados Celsius. Esta temperatura debe ser compatible con el material del sustrato para evitar deformaciones o alteraciones de sus propiedades fundamentales.

Tomando la Decisión Correcta para su Objetivo

Comprender las etapas del proceso PVD le permite especificar el tipo correcto de recubrimiento para su aplicación.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Necesita un proceso PVD reactivo que cree un recubrimiento cerámico, como Nitruro de Titanio (TiN), Nitruro de Cromo (CrN) o Carbonitruro de Titanio (TiCN).

- Si su enfoque principal es un color decorativo específico o la conductividad: Un proceso PVD no reactivo que deposite un metal puro (como titanio o aluminio) o una aleación específica es probablemente la opción óptima.

- Si su componente tiene geometrías internas complejas: Debe tener en cuenta la naturaleza de línea de visión del PVD y asegurarse de que la pieza esté fijada correctamente, o considerar si un proceso alternativo sin línea de visión es más adecuado.

Al controlar cada paso de esta construcción a nivel atómico, el PVD permite la ingeniería precisa de superficies con un rendimiento superior.

Tabla Resumen:

| Etapa del Proceso PVD | Acción Clave | Resultado |

|---|---|---|

| 1. Vaporización | El material objetivo se vaporiza (por ejemplo, mediante pulverización catódica). | Crea una nube de átomos de recubrimiento. |

| 2. Transporte | Los átomos viajan sin impedimentos a través de un alto vacío. | Asegura un camino puro y directo al sustrato. |

| 3. Reacción (Opcional) | El vapor reacciona con un gas (por ejemplo, Nitrógeno). | Forma recubrimientos compuestos como el Nitruro de Titanio (TiN). |

| 4. Deposición | Los átomos se condensan y se unen al sustrato. | Construye una película delgada, densa y altamente adherente. |

¿Listo para diseñar superficies superiores con tecnología PVD? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos de recubrimiento avanzados. Ya sea que esté desarrollando herramientas resistentes al desgaste o acabados decorativos, nuestras soluciones respaldan resultados precisos y de alta calidad. Contacte a nuestros expertos hoy para discutir cómo podemos satisfacer las necesidades específicas de PVD e ingeniería de superficies de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado