En el laboratorio, el proceso de pirólisis implica la descomposición térmica de un material calentándolo a alta temperatura en una atmósfera inerte y sin oxígeno. Este calentamiento controlado descompone el material en un residuo sólido (biocarbón), un condensado líquido (bioaceite) y un gas no condensable (syngas). La configuración y los parámetros precisos se ajustan para obtener el producto deseado.

La pirólisis es fundamentalmente un proceso de descomposición térmica controlada. La clave del éxito no es solo calentar el material, sino gestionar meticulosamente la temperatura, la velocidad de calentamiento y la atmósfera para evitar la combustión y dirigir las reacciones químicas hacia la producción de carbón sólido, aceite líquido o gas.

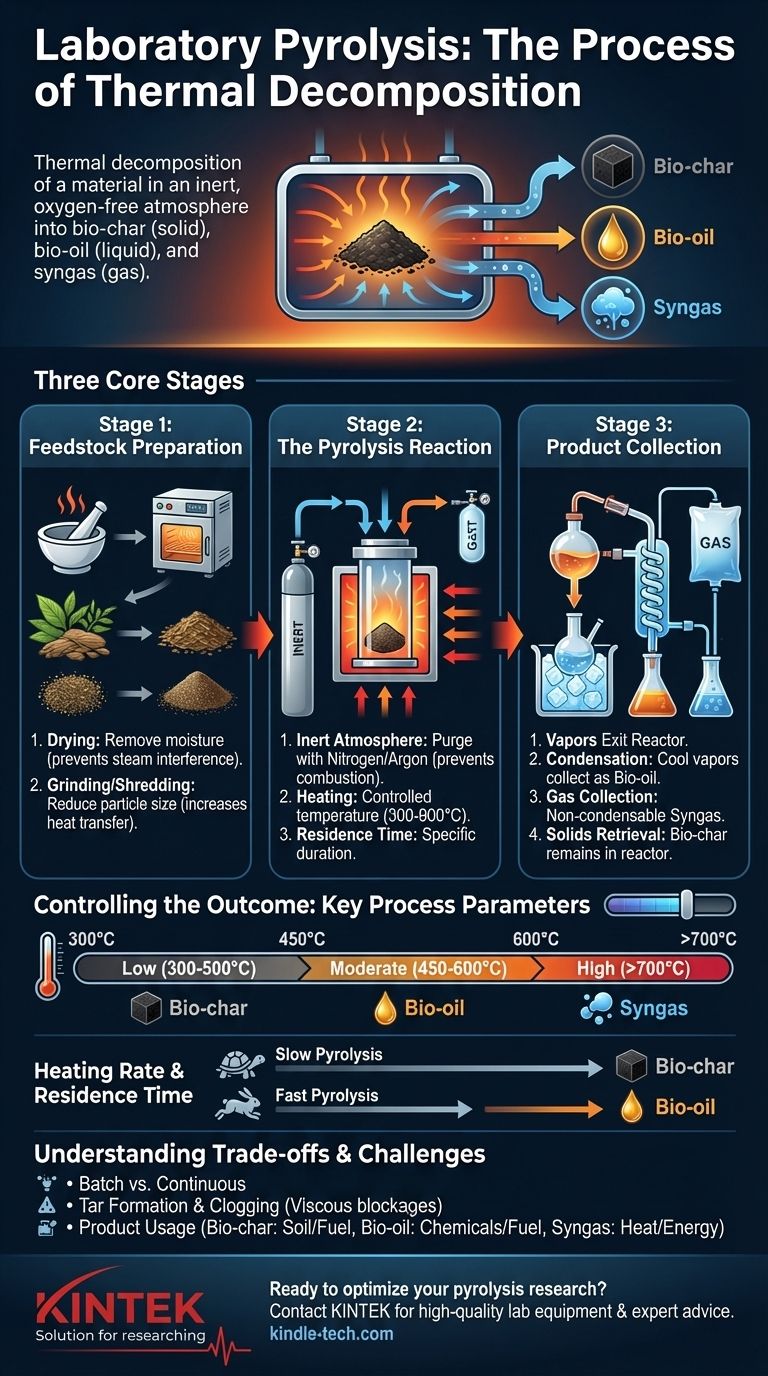

Las tres etapas principales de la pirólisis de laboratorio

Un experimento típico de pirólisis a escala de laboratorio se puede dividir en tres etapas distintas, desde la preparación de la muestra inicial hasta la recolección de los productos finales.

Etapa 1: Preparación de la materia prima

Antes de que pueda comenzar la reacción, la materia prima, o materia prima, debe prepararse adecuadamente. Este es un paso crítico que asegura resultados consistentes y repetibles.

El material se seca típicamente en un horno para eliminar la humedad. El agua puede convertirse en vapor durante la pirólisis, interfiriendo con la reacción y alterando la presión y la composición del producto.

La materia prima seca se tritura o se desmenuza a menudo en un tamaño de partícula uniforme y pequeño. Esto aumenta la superficie, promoviendo una transferencia de calor más eficiente y uniforme en todo el material.

Etapa 2: La reacción de pirólisis

Este es el corazón del proceso, donde la descomposición térmica ocurre dentro de un equipo especializado llamado reactor.

Una cantidad medida de la materia prima preparada se coloca dentro del reactor, que a menudo es un tubo de cuarzo o acero inoxidable. Luego, el reactor se sella y se purga con un gas inerte, como nitrógeno o argón, para eliminar todo el oxígeno y evitar la combustión.

El reactor se coloca dentro de un horno y se calienta a una temperatura objetivo específica, que puede oscilar entre 300°C y más de 900°C. Se mantiene a esta temperatura durante una duración específica conocida como tiempo de residencia.

Etapa 3: Recolección y separación del producto

A medida que la materia prima se descompone, libera gases y vapores calientes que salen del reactor. Estos productos deben separarse y recolectarse.

La corriente de vapor caliente se pasa primero a través de una serie de condensadores, a menudo enfriados en un baño de hielo. Esto hace que los vapores condensables se enfríen y se conviertan en un líquido, conocido como aceite de pirólisis o bioaceite, que se recolecta en matraces.

Los gases restantes que no se condensan se denominan gases no condensables o syngas. Estos se pueden recolectar en una bolsa de gas para su posterior análisis o dirigirse a un cromatógrafo de gases o una antorcha.

El material sólido rico en carbono que queda en el reactor una vez finalizado el proceso es el biocarbón, a veces denominado coque. Se recolecta una vez que el reactor se ha enfriado.

Controlando el resultado: Parámetros clave del proceso

La proporción de carbón, aceite y gas producidos no es aleatoria; está dictada por las condiciones del proceso. Al manipular estas variables clave, puede favorecer la producción de un producto sobre otro.

Temperatura

La temperatura es el factor más dominante. Las temperaturas más bajas (300-500°C) tienden a favorecer la producción de biocarbón sólido, mientras que las temperaturas moderadas (450-600°C) son óptimas para maximizar el rendimiento de bioaceite líquido. Las temperaturas extremadamente altas (>700°C) craquean aún más las moléculas grandes, maximizando la producción de gas.

Velocidad de calentamiento y tiempo de residencia

La velocidad a la que se calienta el material (velocidad de calentamiento) y el tiempo que permanece a la temperatura máxima (tiempo de residencia) también son críticos.

La pirólisis lenta implica una baja velocidad de calentamiento y un largo tiempo de residencia (horas). Este proceso descompone el material lentamente, maximizando el rendimiento de biocarbón sólido y estable.

La pirólisis rápida utiliza una velocidad de calentamiento muy alta y un tiempo de residencia muy corto (unos pocos segundos). Esto vaporiza rápidamente el material y enfría rápidamente los vapores, lo cual es el método ideal para maximizar el rendimiento de bioaceite líquido.

Comprendiendo las compensaciones y los desafíos

Si bien los principios son sencillos, la ejecución efectiva de la pirólisis requiere comprender sus complejidades y limitaciones inherentes.

Proceso por lotes a escala de laboratorio vs. proceso continuo industrial

La mayoría de las configuraciones de laboratorio utilizan un proceso por lotes, donde se procesa una muestra a la vez. Esto ofrece un excelente control para la investigación, pero tiene un rendimiento muy bajo.

Los sistemas industriales a menudo utilizan un proceso continuo, donde la materia prima se alimenta constantemente al reactor mediante mecanismos como un alimentador de tornillo. Esto permite un alto rendimiento, pero introduce complejos desafíos de ingeniería relacionados con el sellado, la transferencia de calor y el flujo de material.

Formación y obstrucción de alquitrán

Uno de los desafíos prácticos más comunes en la pirólisis es la formación de alquitranes. Estos son compuestos orgánicos espesos y viscosos que pueden condensarse en las partes más frías del sistema, causando bloqueos en las tuberías y ensuciando el equipo. La gestión de las temperaturas del sistema es clave para evitar esto.

Uso y economía del producto

Los productos resultantes tienen diferentes usos. El biocarbón se puede utilizar para mejorar el suelo o como combustible sólido. El bioaceite puede ser una fuente de productos químicos o refinarse en combustibles líquidos, aunque a menudo es ácido e inestable. El syngas suele tener un bajo valor energético, pero a menudo se quema in situ para proporcionar el calor necesario para el propio proceso de pirólisis, creando un sistema parcialmente autosuficiente.

Tomando la decisión correcta para su objetivo

El diseño de su experimento debe estar dictado por su resultado principal deseado.

- Si su objetivo principal es producir biocarbón: Utilice pirólisis lenta con una velocidad de calentamiento lenta, una temperatura máxima moderada (~400°C) y un tiempo de residencia prolongado.

- Si su objetivo principal es producir bioaceite: Utilice pirólisis rápida con una velocidad de calentamiento rápida, una temperatura máxima moderada (~500°C) y un tiempo de residencia de vapor muy corto seguido de un enfriamiento rápido.

- Si su objetivo principal es producir syngas: Utilice temperaturas muy altas (>700°C) con un tiempo de residencia más largo para asegurar el craqueo térmico completo de los vapores en moléculas de gas simples.

Al comprender estos principios fundamentales, puede diseñar y ejecutar eficazmente un proceso de pirólisis para cumplir con su objetivo específico de investigación o producción.

Tabla resumen:

| Parámetro del proceso | Efecto sobre el rendimiento del producto |

|---|---|

| Baja temperatura (300-500°C) | Maximiza el biocarbón sólido |

| Temperatura moderada (450-600°C) | Maximiza el bioaceite líquido |

| Alta temperatura (>700°C) | Maximiza el syngas |

| Velocidad de calentamiento lenta / Tiempo de residencia largo | Favorece la producción de biocarbón (Pirólisis lenta) |

| Velocidad de calentamiento rápida / Tiempo de residencia corto | Favorece la producción de bioaceite (Pirólisis rápida) |

¿Listo para optimizar su investigación sobre pirólisis?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesos precisos de descomposición térmica. Ya sea que necesite reactores robustos, condensadores eficientes o asesoramiento experto para configurar su sistema y obtener el máximo rendimiento de biocarbón, bioaceite o syngas, tenemos las soluciones para mejorar las capacidades de su laboratorio y acelerar sus resultados.

Contacte hoy mismo a nuestros expertos para analizar su aplicación específica de pirólisis y descubrir el equipo adecuado para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica