En esencia, el temple es el proceso de enfriar rápidamente una pieza de metal calentada para fijar propiedades mecánicas específicas. Esto no es simplemente sumergir metal caliente en agua; es un choque térmico controlado diseñado para alterar intencionalmente la estructura cristalina interna del material, transformándolo de un estado blando y maleable a alta temperatura a un estado duro y fuerte a temperatura ambiente.

El temple es un proceso metalúrgico cuidadosamente controlado, no solo un método de enfriamiento. Su éxito depende enteramente de enfriar una pieza de trabajo a una velocidad precisa: lo suficientemente rápido como para atrapar una estructura cristalina dura y fuerte llamada martensita, pero no tan rápido como para que la pieza se agriete o se deforme.

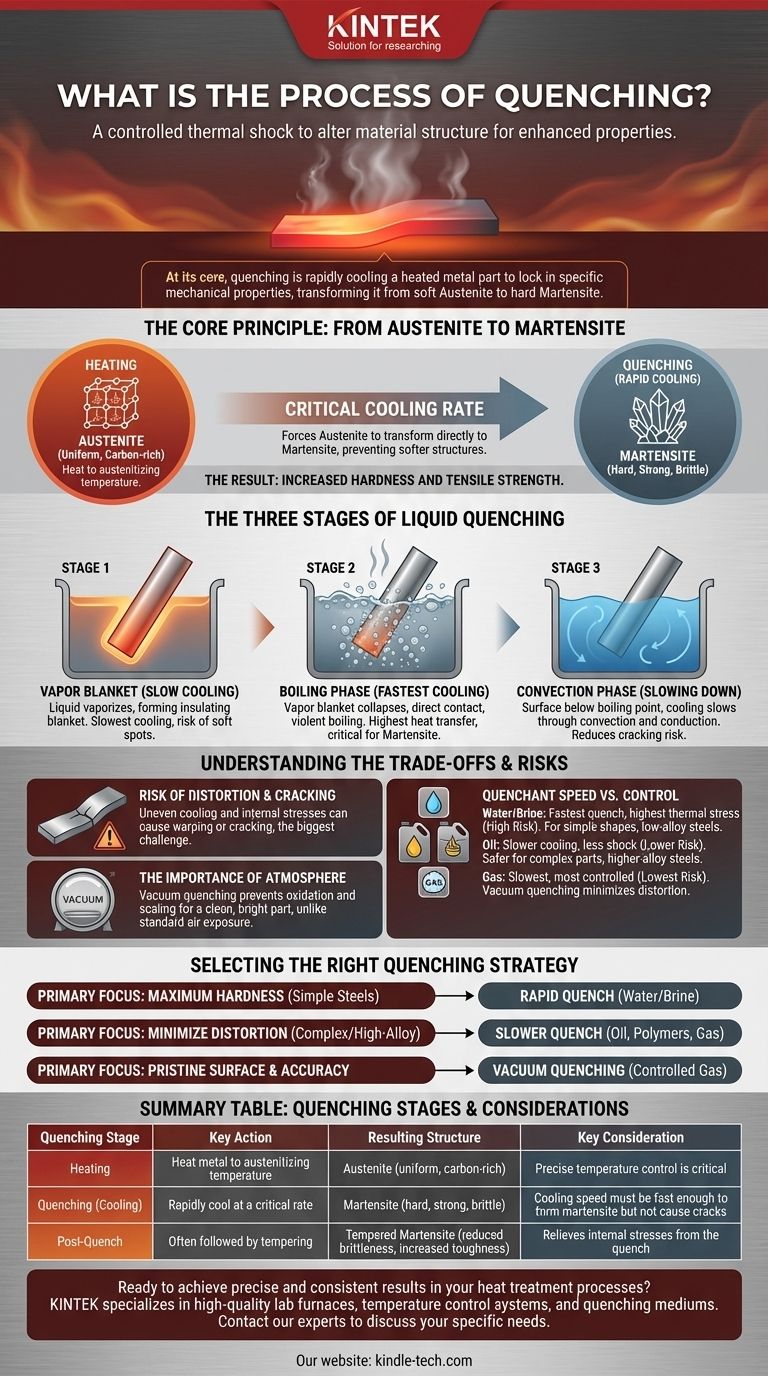

El principio fundamental: de austenita a martensita

El propósito completo del temple es gestionar una transformación de fase dentro del acero o la aleación. Esto se logra a través de un ciclo de calentamiento y enfriamiento.

Calentamiento para formar austenita

Primero, el metal se calienta a una temperatura específica y alta (conocida como temperatura de austenitización). A esta temperatura, la estructura cristalina del acero se reorganiza en una fase llamada austenita. En este estado, la estructura del metal es uniforme y capaz de disolver carbono y otros elementos de aleación en una solución sólida.

La velocidad crítica de enfriamiento

Una vez que la pieza está completamente austenitizada, se enfría rápidamente. Este enfriamiento rápido es el "temple". La velocidad es crítica porque fuerza a la austenita a transformarse directamente en martensita, una estructura cristalina muy dura, fuerte y frágil. Si el enfriamiento es demasiado lento, el metal formará estructuras más blandas como perlita o bainita, lo que anulará el propósito del tratamiento.

El resultado: aumento de la dureza

La formación de martensita es lo que aumenta drásticamente la dureza y la resistencia a la tracción del acero. Esta estructura recién formada está altamente tensada y es la razón principal por la que los componentes templados son excepcionalmente duros y resistentes al desgaste.

Las tres etapas del temple líquido

Cuando una pieza caliente se sumerge en un líquido como aceite o agua, el proceso de enfriamiento no es lineal. Ocurre en tres etapas distintas.

Etapa 1: La capa de vapor (enfriamiento lento)

Inmediatamente después de la inmersión, el líquido que toca el metal caliente se vaporiza, formando una capa aislante de vapor alrededor de la pieza. El calor debe irradiar a través de esta capa de vapor, lo que convierte a esta en la etapa más lenta de enfriamiento. Una capa de vapor inestable puede provocar un enfriamiento desigual y puntos blandos.

Etapa 2: La fase de ebullición (enfriamiento más rápido)

A medida que la superficie se enfría ligeramente, la capa de vapor colapsa y el medio de temple líquido entra en contacto directo con la pieza. Esto inicia una ebullición violenta. La tasa de transferencia de calor durante esta fase de ebullición nucleada es extremadamente alta y es la parte más crítica del proceso para formar martensita.

Etapa 3: La fase de convección (ralentización)

Una vez que la temperatura de la superficie de la pieza desciende por debajo del punto de ebullición del líquido, la ebullición se detiene. El enfriamiento continúa a una velocidad mucho más lenta a través de la convección y conducción hacia el líquido circundante. Este enfriamiento más lento ayuda a reducir el riesgo de agrietamiento.

Comprendiendo las compensaciones

El temple es un equilibrio de factores contrapuestos. Lograr la máxima dureza a menudo conlleva riesgos significativos que deben gestionarse.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido y la transformación martensítica no ocurren uniformemente en toda la pieza. Esto crea inmensas tensiones internas. Si estas tensiones exceden la resistencia del material, la pieza puede deformarse, distorsionarse o incluso agrietarse. Este riesgo es el mayor desafío en cualquier operación de temple.

Velocidad del medio de temple vs. control

La elección del medio de enfriamiento (el "medio de temple") es una compensación entre el poder de enfriamiento y el control.

- Agua/Salmuera: Proporciona el temple más rápido pero crea el mayor estrés térmico, aumentando el riesgo de agrietamiento. Es mejor para formas simples y aceros de baja aleación.

- Aceite: Enfría significativamente más lento que el agua, lo que disminuye el choque térmico. Esta es una opción mucho más segura para piezas complejas o aceros de alta aleación donde el agrietamiento es una preocupación.

- Gas: Utilizado en el temple al vacío, el gas (como nitrógeno o argón) ofrece el temple más lento y controlado. Esto proporciona el máximo control y minimiza la distorsión.

La importancia de la atmósfera

En el temple en horno estándar, la pieza caliente se expone al aire, lo que provoca oxidación y formación de cascarilla en la superficie. Procesos como el temple al vacío calientan la pieza en una atmósfera controlada o al vacío. Esto evita cualquier reacción con la superficie, lo que da como resultado una pieza limpia y brillante que no requiere limpieza posterior al proceso.

Selección de la estrategia de temple adecuada

El proceso de temple ideal está dictado por la aleación que se trata, la geometría de la pieza y las propiedades finales requeridas.

- Si su objetivo principal es lograr la máxima dureza en aceros al carbono simples: Es necesario un temple rápido, a menudo utilizando agua o salmuera, para superar la velocidad crítica de enfriamiento.

- Si su objetivo principal es minimizar la distorsión y el agrietamiento en aceros complejos o de alta aleación: Un temple más lento y controlado utilizando aceite, polímeros especializados o gas es la opción más segura y efectiva.

- Si su objetivo principal es un acabado superficial impecable y una alta precisión dimensional: El temple al vacío con un relleno de gas controlado es el método superior, ya que previene la oxidación y ofrece el perfil de enfriamiento más suave.

Comprender estos principios le permite ir más allá de simplemente enfriar una pieza y comenzar a diseñar sus características de rendimiento final.

Tabla resumen:

| Etapa de temple | Acción clave | Estructura resultante | Consideración clave |

|---|---|---|---|

| Calentamiento | Calentar el metal a la temperatura de austenitización | Austenita (uniforme, rica en carbono) | El control preciso de la temperatura es crítico |

| Temple (Enfriamiento) | Enfriar rápidamente a una velocidad crítica | Martensita (dura, fuerte, frágil) | La velocidad de enfriamiento debe ser lo suficientemente rápida para formar martensita pero no causar grietas |

| Post-temple | A menudo seguido de revenido | Martensita revenida (fragilidad reducida, tenacidad aumentada) | Alivia las tensiones internas del temple |

¿Listo para lograr resultados precisos y consistentes en sus procesos de tratamiento térmico? El equipo de laboratorio adecuado es crucial para controlar las etapas de temple y lograr las propiedades deseadas del material. KINTEK se especializa en hornos de laboratorio de alta calidad, sistemas de control de temperatura y medios de temple diseñados para aplicaciones metalúrgicas. Ya sea que trabaje con aceros al carbono simples o aleaciones complejas, nuestras soluciones le ayudan a gestionar las velocidades de enfriamiento críticas necesarias para formar martensita minimizando la distorsión y el agrietamiento.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de temple y descubra cómo el equipo de laboratorio confiable de KINTEK puede mejorar el rendimiento de su material y la eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es un ejemplo de un proceso de revenido?

- ¿El tratamiento de nitruración afecta a las dimensiones? Sí: así es cómo controlar y predecir el crecimiento

- ¿A qué temperatura se enfría el recocido? Dominando el papel crucial de la velocidad de enfriamiento

- ¿Qué tipo de horno se utiliza para la calcinación y la fundición? Elija la tecnología adecuada para su proceso

- ¿A qué temperatura se logra el recocido completo mediante calentamiento? Consiga la máxima suavidad para su acero

- ¿Qué es un horno de arco de plasma? Logre una pureza y un control inigualables para aleaciones especiales

- ¿Qué papel juega un horno de secado al vacío en el procesamiento de suspensiones mixtas de cerámica Al2O3/ZrO2? Garantiza la calidad del polvo

- ¿A qué temperatura se realiza el recocido? Una guía para el tratamiento térmico específico del material