En esencia, un calcinador es un horno industrial de alta temperatura diseñado para calentar un material sólido hasta el punto de descomposición química. En el contexto de la fabricación de cemento, su propósito principal es mezclar la harina cruda precalentada con combustible y aire caliente, iniciando la reacción crítica de calcinación que es el primer paso importante en la creación del clínker.

La función principal de un calcinador es realizar la tarea de gran consumo energético de descomponer las materias primas, principalmente eliminando dióxido de carbono, antes de que entren en el horno rotatorio principal. Esta separación de tareas mejora drásticamente la eficiencia general del combustible y la capacidad de producción de todo el sistema.

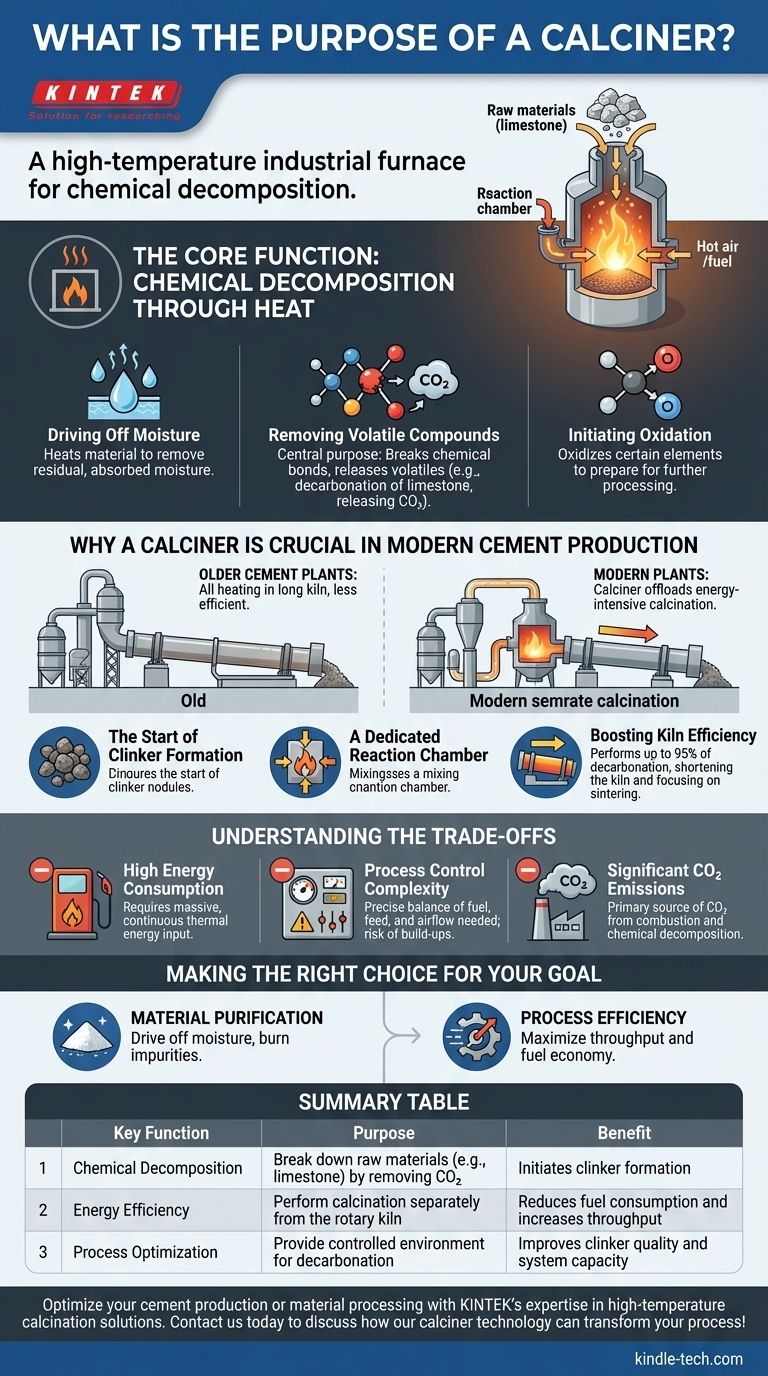

La Función Central: Descomposición Química a Través del Calor

Un calcinador no es solo un horno simple; es un reactor controlado con precisión que somete los materiales a calor extremo para lograr cambios químicos específicos. Estos cambios se dividen en tres categorías principales.

Eliminación de Humedad

El primer y más simple objetivo es calentar el material lo suficiente como para eliminar cualquier humedad residual absorbida físicamente que quede después de las etapas iniciales de precalentamiento.

Eliminación de Compuestos Volátiles

Este es el propósito central de la calcinación. El calor elevado rompe los enlaces químicos y libera componentes volátiles en forma de gases. En la producción de cemento, esto se refiere específicamente a la descarbonatación de la piedra caliza (carbonato de calcio), que libera su dióxido de carbono (CO2) para convertirse en óxido de calcio.

Inicio de la Oxidación

Dependiendo del material y la cantidad de oxígeno en el flujo de aire, el calcinador también puede comenzar a oxidar ciertos elementos dentro de la sustancia, preparándola aún más químicamente para la siguiente etapa de procesamiento.

Por Qué un Calcinador es Crucial en la Producción Moderna de Cemento

En las plantas de cemento antiguas, todo el calentamiento y las reacciones químicas ocurrían dentro de un largo horno rotatorio. La adición de un sistema de calcinador separado revolucionó la eficiencia de este proceso.

El Comienzo de la Formación de Clínker

La reacción de calcinación es el verdadero comienzo de la transformación de la harina cruda en clínker, el ingrediente esencial del cemento. El calcinador está dedicado enteramente a lograr este único paso de manera efectiva.

Una Cámara de Reacción Dedicada

Por diseño, un calcinador proporciona el entorno ideal para su reacción específica. Mezcla vigorosamente la harina cruda finamente molida con combustible y un flujo de aire caliente, asegurando una conversión química rápida y completa que sería menos eficiente dentro de un horno masivo y de giro lento.

Aumento de la Eficiencia del Horno

Al realizar hasta el 95% de la descarbonatación antes de que el material entre en el horno, el calcinador descarga la parte del proceso que consume más energía. Esto permite que el horno rotatorio sea más corto y se centre exclusivamente en la fase final de sinterización a mayor temperatura donde realmente se forman los minerales del clínker.

Comprender las Compensaciones

Aunque es indispensable para la producción moderna a gran escala, la tecnología de calcinadores conlleva importantes desafíos operativos y consecuencias.

Alto Consumo de Energía

Los calcinadores son un punto importante de consumo de combustible en una planta de cemento. El proceso de descomposición del carbonato de calcio requiere fundamentalmente mucha energía, lo que exige una entrada térmica masiva y continua.

Complejidad del Control del Proceso

El equilibrio entre el combustible, la alimentación de la materia prima y el flujo de aire debe controlarse con precisión. Un desequilibrio puede provocar una calcinación incompleta, lo que perjudica la calidad del clínker, o bloqueos del sistema conocidos como "acumulaciones", que pueden forzar un costoso paro de planta.

Emisiones Significativas de CO2

El proceso de calcinación es una fuente principal de emisiones de CO2 en la industria del cemento. El CO2 se libera tanto de la combustión del combustible para crear calor como, de manera más significativa, de la descomposición química de la propia piedra caliza.

Tomar la Decisión Correcta para su Objetivo

El objetivo de utilizar un calcinador está directamente relacionado con el resultado deseado para el material que se está procesando.

- Si su enfoque principal es la purificación del material: El objetivo del calcinador es eliminar la humedad y quemar las impurezas volátiles para crear un producto final más estable o concentrado.

- Si su enfoque principal es la eficiencia del proceso: El objetivo del calcinador es completar una reacción química específica y energéticamente intensiva por separado, maximizando así el rendimiento y la economía de combustible de toda la línea de producción.

En última instancia, el calcinador es un horno especializado diseñado para preparar y alterar químicamente los materiales de manera eficiente para su transformación final a alta temperatura.

Tabla Resumen:

| Función Clave | Propósito | Beneficio |

|---|---|---|

| Descomposición Química | Descomponer materias primas (p. ej., piedra caliza) eliminando CO₂ | Inicia la formación de clínker |

| Eficiencia Energética | Realizar la calcinación por separado del horno rotatorio | Reduce el consumo de combustible y aumenta el rendimiento |

| Optimización del Proceso | Proporcionar un entorno controlado para la descarbonatación | Mejora la calidad del clínker y la capacidad del sistema |

Optimice su producción de cemento o procesamiento de materiales con la experiencia de KINTEK en soluciones de calcinación a alta temperatura. Ya sea que se centre en mejorar la calidad del clínker, aumentar la eficiencia del combustible o escalar sus operaciones, nuestros equipos de laboratorio especializados y consumibles están diseñados para satisfacer las rigurosas demandas industriales. Contáctenos hoy para discutir cómo nuestra tecnología de calcinador puede transformar su proceso.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis