En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento avanzado que se utiliza para aplicar una película extremadamente delgada pero muy duradera sobre la superficie de un material. Realizado en el vacío, el PVD mejora las propiedades de un objeto al aumentar su dureza, resistencia al desgaste y resistencia a la corrosión, o al aplicar un acabado decorativo de alta calidad.

El PVD no es una técnica única, sino una familia de procesos basados en el vacío diseñados para modificar las propiedades superficiales de un material a nivel atómico. Su propósito es otorgar a un material base nuevas características —como una resistencia superior o un color específico— sin alterar su estructura subyacente.

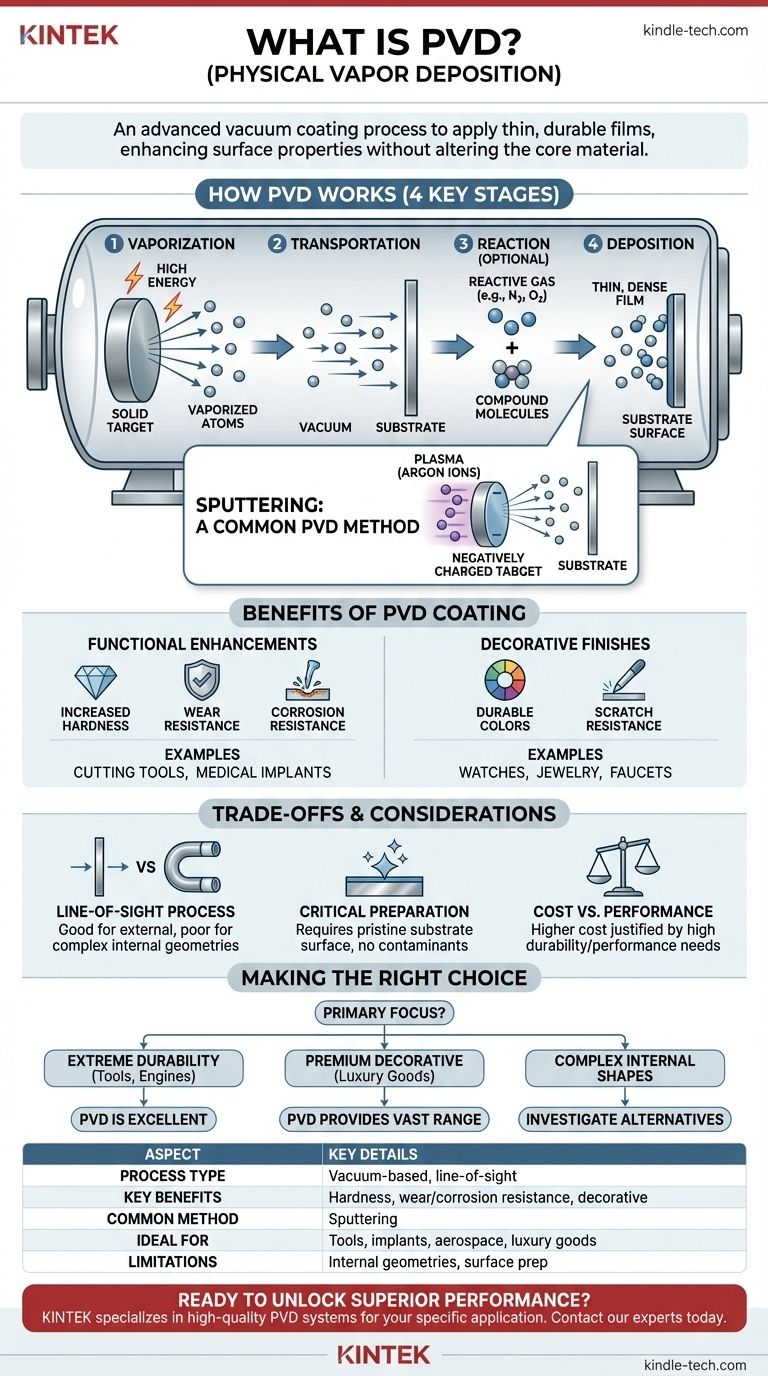

Cómo funciona fundamentalmente el PVD

La deposición física de vapor es un proceso de línea de visión que involucra cuatro etapas clave. Todo el proceso tiene lugar dentro de una cámara de alto vacío para garantizar la pureza y la calidad del recubrimiento.

Etapa 1: Vaporización

El proceso comienza con un material fuente sólido, conocido como el objetivo. Este objetivo es bombardeado con alta energía, lo que provoca que libere átomos o moléculas individuales. Esto convierte el material sólido en vapor.

Etapa 2: Transporte

Estos átomos vaporizados viajan a través de la cámara de vacío desde el objetivo hacia el objeto que se está recubriendo, conocido como el sustrato. El vacío es fundamental porque evita que estos átomos colisionen con aire u otras partículas, asegurando un camino limpio.

Etapa 3: Reacción (Opcional)

En algunos casos, se introduce un gas reactivo como nitrógeno u oxígeno en la cámara. Los átomos vaporizados del objetivo reaccionan con este gas en pleno vuelo para formar un nuevo compuesto, que se convertirá en el recubrimiento final. Esto se conoce como PVD reactivo.

Etapa 4: Deposición

Los átomos vaporizados (o las moléculas de compuesto recién formadas) aterrizan en el sustrato y se condensan de nuevo en estado sólido. Se acumulan capa por capa, formando una película delgada, densa y altamente adherente en la superficie del objeto.

El Sputtering: Un método común de PVD

Si bien existen varias formas de vaporizar el material objetivo, uno de los métodos más comunes y económicos es el sputtering (pulverización catódica).

El mecanismo de Sputtering

En el sputtering, se utiliza un campo eléctrico de alto voltaje para crear un plasma a partir de un gas inerte, generalmente argón. Los iones de argón cargados positivamente son acelerados con una fuerza inmensa, golpeando el objetivo cargado negativamente.

Este bombardeo de alta energía desprende físicamente átomos del material objetivo, "pulverizándolos" hacia la cámara de vacío, donde luego viajan hacia el sustrato para su deposición.

Por qué el Sputtering es ampliamente utilizado

El sputtering es valorado por su versatilidad y control. Permite la deposición de una amplia gama de materiales —incluidos metales, aleaciones y cerámicas— sobre muchos tipos diferentes de sustratos, lo que lo convierte en una técnica estándar en numerosas industrias.

Los beneficios prácticos de un recubrimiento PVD

El propósito de someterse a este complejo proceso es lograr propiedades superficiales que el material base por sí solo no puede proporcionar. Estos beneficios se dividen en dos categorías principales.

Mejoras funcionales

Para aplicaciones industriales, los recubrimientos PVD se utilizan para mejorar drásticamente el rendimiento. Los beneficios clave incluyen mayor dureza, menor fricción y una resistencia superior a la oxidación y la corrosión. Esto es fundamental para herramientas de corte, implantes médicos y componentes aeroespaciales.

Acabados decorativos

Para bienes de consumo como relojes, joyas y grifos, el PVD proporciona un acabado decorativo que es mucho más duradero que los métodos tradicionales como la galvanoplastia. Ofrece un amplio espectro de colores que resisten la decoloración, el deslustre y los arañazos.

Comprender las compensaciones y consideraciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Es un proceso de línea de visión

Debido a que los átomos vaporizados viajan en línea recta, el PVD es excelente para recubrir superficies externas. Sin embargo, no puede recubrir fácilmente geometrías internas complejas o el interior de un tubo largo y estrecho.

La preparación del sustrato es fundamental

La superficie del sustrato debe estar perfectamente limpia para que el recubrimiento PVD se adhiera correctamente. Cualquier contaminante, aceite u óxido resultará en un recubrimiento fallido o de mala calidad. Esta preparación añade un paso significativo al proceso de fabricación.

Costo frente a rendimiento

El PVD es un proceso más complejo y generalmente más costoso que la pintura o la galvanoplastia básica. Su valor se justifica cuando los requisitos de rendimiento de durabilidad, dureza o resistencia a la corrosión son altos y no pueden ser satisfechos por otros medios.

Tomar la decisión correcta para su objetivo

El PVD es una herramienta poderosa para la ingeniería de superficies cuando se aplica al problema correcto.

- Si su enfoque principal es la durabilidad extrema: El PVD es una excelente opción para crear superficies resistentes al desgaste en herramientas, motores y otros componentes de alto rendimiento.

- Si su enfoque principal es un acabado decorativo premium: El PVD proporciona una amplia gama de colores estables con una durabilidad que supera con creces el revestimiento tradicional para artículos de lujo y herrajes de alta gama.

- Si su enfoque principal es recubrir formas internas complejas: Debe investigar tecnologías alternativas, ya que la naturaleza de línea de visión del PVD lo hace inadecuado para estas aplicaciones.

En última instancia, elegir el PVD es una decisión de invertir en la superficie de un material para desbloquear un nivel de rendimiento y longevidad que el material a granel por sí solo nunca podría lograr.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Tipo de proceso | Recubrimiento basado en vacío, de línea de visión |

| Beneficios clave | Mayor dureza, resistencia al desgaste/corrosión, acabados decorativos duraderos |

| Método común | Sputtering (uso de plasma para vaporizar material objetivo) |

| Ideal para | Herramientas, implantes médicos, componentes aeroespaciales, artículos de lujo, herrajes |

| Limitaciones | No puede recubrir fácilmente geometrías internas complejas; requiere una preparación de superficie prístina |

¿Listo para desbloquear un rendimiento y una longevidad superiores para sus productos?

El proceso PVD es una solución de ingeniería precisa, y contar con el equipo adecuado es crucial para el éxito. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas PVD, para ayudarle a lograr el recubrimiento de película delgada perfecto para su aplicación específica, ya sea para durabilidad industrial o acabados decorativos premium.

Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden satisfacer las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura