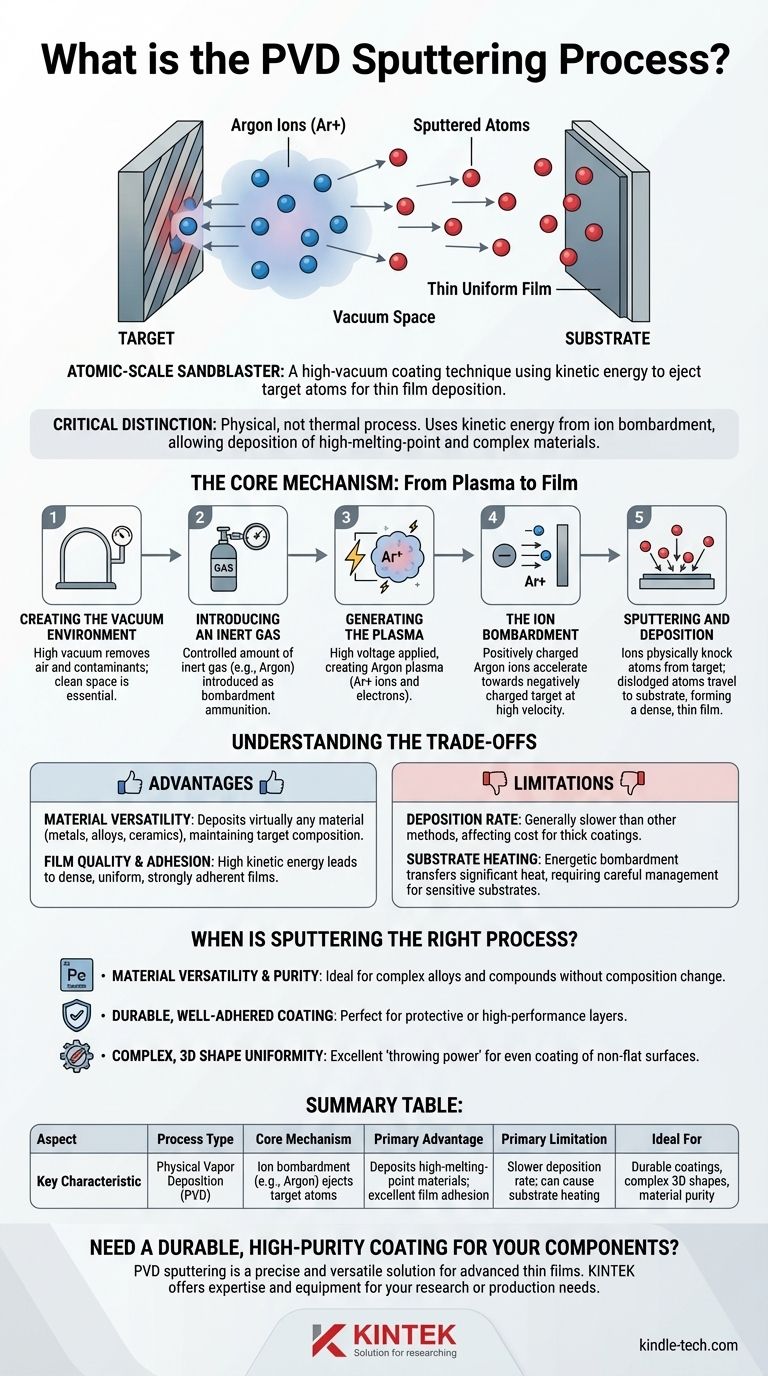

En esencia, la pulverización catódica PVD es una técnica de recubrimiento de alto vacío que funciona como un chorro de arena a escala atómica. En este proceso, un material fuente, conocido como "blanco", es bombardeado por iones energéticos de un plasma. Esta colisión desprende físicamente átomos del blanco, que luego viajan a través del vacío y se depositan sobre un componente, llamado "sustrato", para formar una película excepcionalmente delgada y uniforme.

La distinción crítica de la pulverización catódica es que es un proceso físico, no térmico. En lugar de fundir un material para crear un vapor, utiliza la energía cinética del bombardeo de iones para expulsar átomos, lo que permite la deposición de materiales con puntos de fusión muy altos o composiciones complejas.

El mecanismo central: del plasma a la película

Para comprender verdaderamente la pulverización catódica, lo mejor es visualizarla como una secuencia de pasos precisos y controlados que ocurren dentro de una cámara de vacío. Cada paso se basa en el anterior para construir una nueva superficie, átomo por átomo.

Paso 1: Creación del entorno de vacío

Todo el proceso ocurre a muy baja presión. Esto es esencial para eliminar el aire y otros contaminantes gaseosos que podrían reaccionar con el material de recubrimiento o impedir el libre tránsito de los átomos pulverizados. Un espacio limpio y vacío es el lienzo para el proceso.

Paso 2: Introducción de un gas inerte

Una pequeña cantidad controlada de un gas inerte, más comúnmente Argón (Ar), se introduce en la cámara. Este gas es estable y no reaccionará químicamente con el material del blanco. En cambio, se utilizará como "munición" para el bombardeo.

Paso 3: Generación del plasma

Se aplica un alto voltaje dentro de la cámara, energizando el gas argón. Este campo eléctrico arranca electrones de los átomos de argón, creando una nube de iones de argón cargados positivamente y electrones libres. Este gas ionizado se conoce como plasma.

Paso 4: El bombardeo de iones

El blanco (el bloque de material a depositar) recibe una fuerte carga eléctrica negativa. Los iones de argón cargados positivamente en el plasma son acelerados de forma natural y potente hacia este blanco cargado negativamente. Chocan con su superficie a alta velocidad.

Paso 5: Pulverización y deposición

El impacto de cada ion de argón es lo suficientemente energético como para desprender o "pulverizar" físicamente átomos del material del blanco. Estos átomos desalojados viajan en línea recta a través del vacío hasta que chocan con el sustrato, que se coloca estratégicamente para interceptarlos. Al golpear el sustrato, se condensan y se acumulan, capa por capa, para formar una película delgada y densa.

Comprendiendo las compensaciones

La pulverización catódica es una técnica increíblemente potente y versátil, pero implica compensaciones específicas que la hacen adecuada para algunas aplicaciones y menos para otras. Comprenderlas es clave para tomar una decisión informada.

La ventaja: versatilidad de materiales

Dado que la pulverización catódica no depende de la fusión, se puede utilizar para depositar prácticamente cualquier material. Esto incluye metales, aleaciones, cerámicas y otros compuestos que serían difíciles o imposibles de evaporar. La composición del material del blanco se reproduce fielmente en la película final.

La ventaja: calidad y adhesión de la película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esta energía les ayuda a formar una película muy densa y uniforme con una fuerte adhesión a la superficie del sustrato. Los recubrimientos suelen ser más duraderos que los producidos por otros métodos.

La limitación: tasa de deposición

Generalmente, la pulverización catódica es un proceso más lento en comparación con otras técnicas de PVD como la evaporación térmica. Para aplicaciones que requieren recubrimientos muy gruesos o un rendimiento extremadamente alto, esta tasa más lenta puede ser un factor significativo en el costo y el tiempo de producción.

La limitación: calentamiento del sustrato

El bombardeo constante de partículas energéticas (tanto átomos pulverizados como iones de plasma) puede transferir una cantidad significativa de calor al sustrato. Para sustratos sensibles al calor, como ciertos plásticos o componentes biológicos, este efecto de calentamiento debe gestionarse o mitigarse cuidadosamente.

¿Cuándo es la pulverización catódica el proceso adecuado?

La elección de un método de deposición depende completamente del resultado deseado para su película y sustrato. Las características únicas de la pulverización catódica la convierten en la opción superior para objetivos específicos.

- Si su enfoque principal es la versatilidad y pureza del material: La pulverización catódica es ideal porque puede depositar una amplia gama de materiales, incluidas aleaciones y compuestos complejos, sin alterar su composición.

- Si su enfoque principal es un recubrimiento duradero y bien adherido: La naturaleza energética del proceso de pulverización catódica da como resultado películas densas con una excelente adhesión, lo que lo hace perfecto para capas protectoras o de alto rendimiento.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: La pulverización catódica proporciona una excelente "capacidad de cobertura", lo que significa que puede recubrir superficies no planas de manera más uniforme que los métodos de deposición de línea de visión.

En última instancia, la pulverización catódica PVD es una piedra angular de la ciencia de los materiales moderna, lo que permite la construcción precisa de películas avanzadas para todo, desde microelectrónica hasta implantes médicos.

Tabla resumen:

| Aspecto | Característica clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | El bombardeo de iones (ej., Argón) expulsa átomos del blanco |

| Ventaja principal | Deposita materiales de alto punto de fusión; excelente adhesión de la película |

| Limitación principal | Tasa de deposición más lenta; puede causar calentamiento del sustrato |

| Ideal para | Recubrimientos duraderos, formas 3D complejas, pureza del material |

¿Necesita un recubrimiento duradero y de alta pureza para sus componentes?

La pulverización catódica PVD es una solución precisa y versátil para crear películas delgadas avanzadas. Si su proyecto requiere una versatilidad excepcional de materiales, una fuerte adhesión de la película o un recubrimiento uniforme en formas complejas, KINTEK tiene la experiencia y el equipo para ayudarlo.

Nos especializamos en proporcionar equipos de laboratorio y consumibles para procesos de deposición de vanguardia. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad