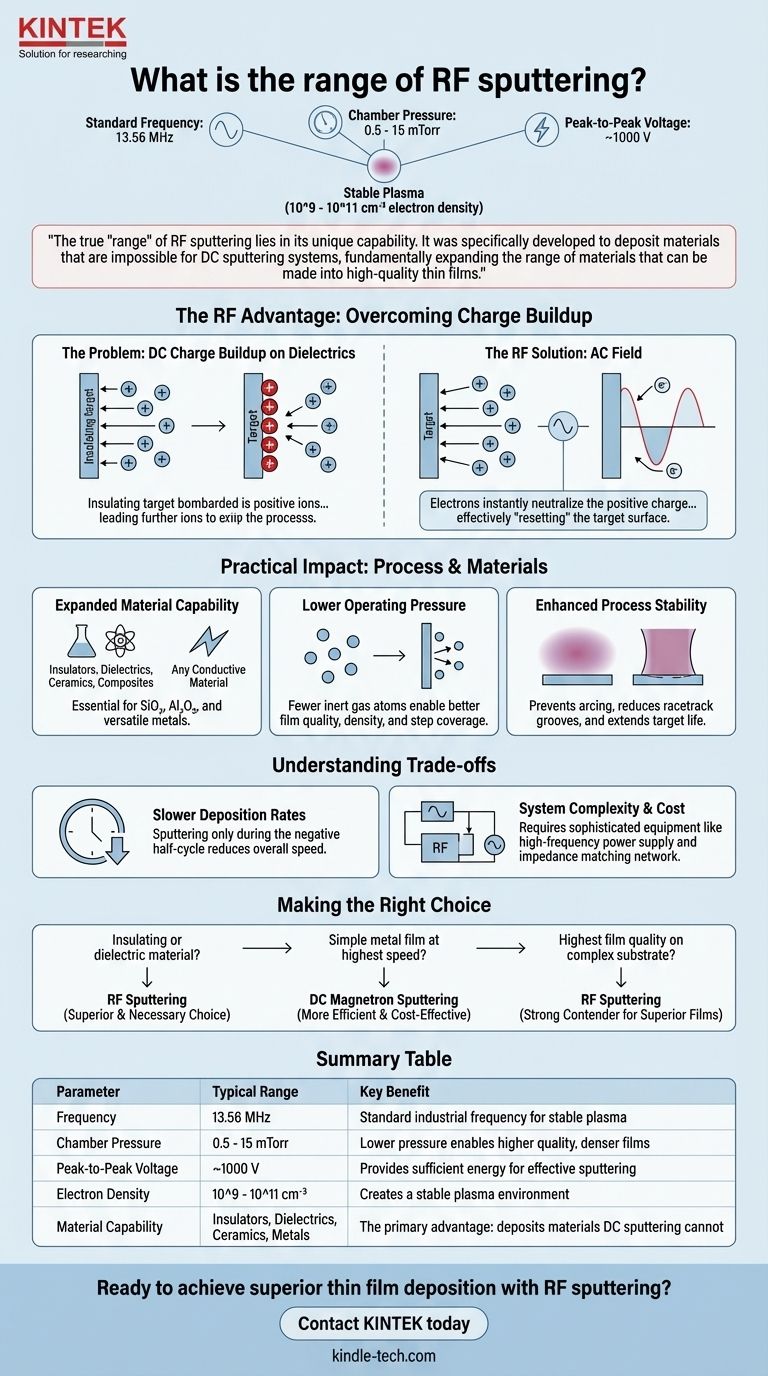

El rango operativo típico de la pulverización catódica de RF se define por una frecuencia industrial estándar de 13.56 MHz, una presión de cámara entre 0.5 y 15 mTorr, y un voltaje pico a pico de alrededor de 1000 V. Estos parámetros crean un plasma estable con densidades de electrones en el rango de 10^9 a 10^11 cm⁻³, adecuado para depositar una amplia variedad de materiales.

Si bien los parámetros numéricos definen su ventana operativa, el verdadero "rango" de la pulverización catódica de RF reside en su capacidad única. Fue desarrollado específicamente para depositar materiales que son imposibles para los sistemas de pulverización catódica de CC, expandiendo fundamentalmente el rango de materiales que se pueden convertir en películas delgadas de alta calidad.

Por qué la pulverización catódica de RF sobresale con los aislantes

La razón principal para usar la pulverización catódica de RF es superar una limitación fundamental de su predecesor, la pulverización catódica de CC. El problema radica en cómo interactúa la electricidad con diferentes tipos de materiales.

El problema: acumulación de carga en blancos dieléctricos

En cualquier proceso de pulverización catódica, un material objetivo es bombardeado por iones positivos del plasma. Para atraer estos iones, al objetivo se le aplica un fuerte voltaje de CC negativo.

Esto funciona perfectamente para blancos metálicos conductores, que pueden reponer fácilmente los electrones perdidos para neutralizar los iones positivos entrantes.

Sin embargo, con un blanco aislante (dieléctrico), este proceso falla. Los iones positivos se acumulan en la superficie y, debido a que el material es un aislante, la carga no puede disiparse. Este efecto, conocido como acumulación de carga, neutraliza rápidamente el sesgo negativo, detiene el bombardeo de iones y detiene todo el proceso de pulverización catódica.

La solución de RF: un campo de corriente alterna

La pulverización catódica de RF resuelve esto reemplazando el voltaje de CC constante con un campo de corriente alterna (CA) de alta frecuencia.

En la primera mitad del ciclo de CA, el objetivo se carga negativamente. Esto atrae iones positivos del plasma, que golpean el objetivo y pulverizan material como en un sistema de CC.

En la crucial segunda mitad del ciclo, el objetivo se carga positivamente. Ahora repele los iones positivos y, en cambio, atrae una lluvia de electrones altamente móviles del plasma. Estos electrones neutralizan instantáneamente la carga positiva acumulada durante el ciclo anterior, "reajustando" efectivamente la superficie del objetivo antes de que comience el siguiente ciclo de pulverización catódica.

El impacto práctico en el proceso y los materiales

Este uso inteligente de un campo de CA tiene consecuencias significativas tanto para los tipos de materiales que puede utilizar como para la calidad de las películas que puede producir.

Capacidad de material ampliada

El principal beneficio de la pulverización catódica de RF es su capacidad para depositar aislantes, dieléctricos, cerámicas y compuestos. Esta capacidad es esencial en la industria de los semiconductores para crear películas como dióxido de silicio (SiO2) y óxido de aluminio (Al2O3).

Aunque sobresale con los aislantes, también puede depositar cualquier material conductor, como metales y aleaciones, lo que lo convierte en una técnica extremadamente versátil.

Menor presión operativa

La pulverización catódica de RF puede mantener un plasma estable a presiones mucho más bajas (0.5 - 15 mTorr) que los sistemas de CC.

Operar en un vacío más alto significa que hay menos átomos de gas inerte entre el objetivo y el sustrato. Esto permite que los átomos pulverizados viajen por una trayectoria más directa, lo que resulta en una mejor calidad de película, mayor densidad y una mejor cobertura de escalones sobre superficies complejas.

Estabilidad mejorada del proceso

El campo de CA evita las descargas eléctricas repentinas, conocidas como arco eléctrico, que son comunes cuando se acumula carga. Esto conduce a un proceso más estable y confiable.

Además, evita otros problemas como el "efecto de ánodo desaparecido" y promueve una erosión del objetivo más uniforme, reduciendo los surcos profundos de "pista de carreras" vistos en algunos sistemas de magnetrón y extendiendo la vida útil del objetivo.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. Para ser una herramienta verdaderamente efectiva, debe comprender dónde la pulverización catódica de RF podría no ser la opción óptima.

Tasas de deposición más lentas

La compensación más significativa es la velocidad. Debido a que el objetivo solo se pulveriza durante la mitad negativa del ciclo de CA, la tasa de deposición general es típicamente menor que la de un proceso de pulverización catódica de CC comparable para materiales conductores.

Complejidad y costo del sistema

Un sistema de pulverización catódica de RF requiere equipos más sofisticados que un sistema de CC. Esto incluye una fuente de alimentación de RF de alta frecuencia y una red de adaptación de impedancia para transferir energía eficientemente al plasma. Esta complejidad adicional aumenta el costo general y los requisitos de mantenimiento del equipo.

Tomar la decisión correcta para su aplicación

Seleccionar la técnica de deposición correcta depende completamente de su material y sus objetivos de rendimiento.

- Si su enfoque principal es depositar un material aislante o dieléctrico: La pulverización catódica de RF es la opción necesaria y superior, ya que está diseñada específicamente para manejar estos materiales de manera efectiva.

- Si su enfoque principal es depositar una película metálica simple a la mayor velocidad posible: La pulverización catódica de magnetrón de CC es probablemente una opción más eficiente y rentable debido a sus tasas de deposición significativamente más altas.

- Si su enfoque principal es lograr la más alta calidad y uniformidad de película en un sustrato complejo: La pulverización catódica de RF es un contendiente muy fuerte, incluso para metales, porque su plasma estable y de baja presión puede producir películas superiores.

En última instancia, comprender los principios fundamentales de la pulverización catódica de RF le permite elegir la herramienta adecuada para el trabajo.

Tabla de resumen:

| Parámetro | Rango típico | Beneficio clave |

|---|---|---|

| Frecuencia | 13.56 MHz | Frecuencia industrial estándar para plasma estable |

| Presión de cámara | 0.5 - 15 mTorr | La presión más baja permite películas más densas y de mayor calidad |

| Voltaje pico a pico | ~1000 V | Proporciona suficiente energía para una pulverización catódica efectiva |

| Densidad de electrones | 10^9 - 10^11 cm⁻³ | Crea un entorno de plasma estable |

| Capacidad de material | Aislantes, Dieléctricos, Cerámicas, Metales | La ventaja principal: deposita materiales que la pulverización de CC no puede |

¿Listo para lograr una deposición de película delgada superior con pulverización catódica de RF?

Ya sea que su investigación o producción requiera la deposición de materiales dieléctricos desafiantes como el dióxido de silicio (SiO₂) o lograr la más alta calidad de película en sustratos complejos, KINTEK tiene la experiencia y el equipo para respaldar sus objetivos. Nuestra gama de equipos de laboratorio y consumibles está diseñada para satisfacer las necesidades precisas de los profesionales de laboratorio.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de pulverización catódica de RF pueden expandir sus capacidades de materiales y mejorar la estabilidad de su proceso.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura