En esencia, la sinterización es un proceso de fabricación que transforma un polvo en un objeto sólido y denso mediante el uso de calor y presión. Fundamentalmente, esto se logra sin calentar el material hasta su punto de fusión, sino que se basa en la unión a nivel atómico para fusionar las partículas de polvo.

El problema central que resuelve la sinterización es cómo crear piezas fuertes y complejas a partir de materiales que son difíciles o ineficientes de fundir y moldear. Su solución es utilizar la temperatura para energizar suficientemente a los átomos para que se difundan a través de los límites de las partículas, soldando efectivamente un compacto de polvo en una única masa sólida de adentro hacia afuera.

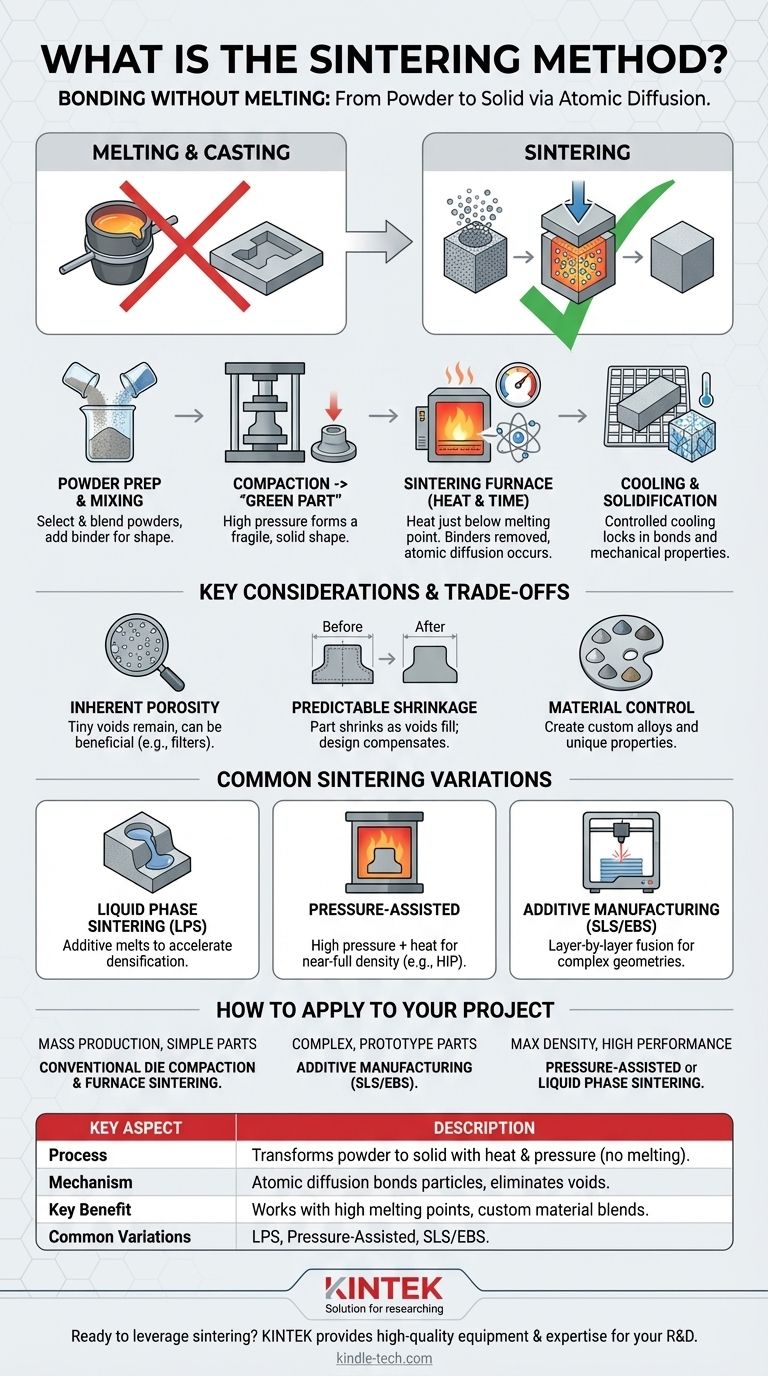

El Principio Fundamental: Unión sin Fusión

La sinterización es una piedra angular de la metalurgia de polvos y la fabricación de cerámica avanzada. Opera bajo un principio que es distinto del moldeo o la forja.

Del Polvo al Sólido

El punto de partida para cualquier pieza sinterizada es un polvo fino. Este puede ser un metal, una cerámica, un plástico o una mezcla de diferentes materiales. El proceso compacta este polvo y luego lo calienta, haciendo que los granos individuales se unan y se densifiquen en una pieza coherente.

El Papel de la Difusión Atómica

En lugar de licuar el material, la sinterización lo calienta a una temperatura en la que los átomos se vuelven altamente móviles. Esta energía permite que los átomos migren a través de los puntos de contacto entre las partículas de polvo, llenando gradualmente los vacíos y formando fuertes enlaces metálicos o covalentes. El resultado es que las partículas separadas se fusionan en un único sólido policristalino.

¿Por Qué No Simplemente Fundirlo?

Fundir y moldear no siempre es ideal. La sinterización permite la creación de piezas a partir de materiales con puntos de fusión extremadamente altos (como el tungsteno o las cerámicas) y la fabricación de composiciones de aleaciones únicas que serían imposibles de crear mediante la fusión. También proporciona un control preciso sobre la densidad y porosidad de la pieza final.

Un Desglose Paso a Paso del Proceso de Sinterización

Aunque existen muchas variaciones, el proceso de sinterización convencional sigue una ruta clara de múltiples etapas desde el polvo suelto hasta el componente terminado.

Paso 1: Preparación y Mezclado del Polvo

El proceso comienza seleccionando y preparando el polvo del material base. A menudo, se mezclan diferentes polvos para crear una aleación específica, o se añade un aglutinante (como una cera o un polímero). Este aglutinante mantiene temporalmente unido el polvo durante la fase inicial de conformado.

Paso 2: Compactación en una "Pieza Verde"

La mezcla de polvo se carga en un troquel o molde y se somete a alta presión. Este proceso de compactación forma el polvo en la forma deseada, ahora denominado "pieza verde". Esta pieza es frágil pero lo suficientemente sólida para manipularse, con las partículas mantenidas unidas por fricción mecánica y el aglutinante.

Paso 3: El Horno de Sinterización

La pieza verde se coloca en un horno de atmósfera controlada. A medida que aumenta la temperatura, los aglutinantes se queman o se evaporan. Luego, la temperatura se mantiene justo por debajo del punto de fusión del material durante un período determinado. Es durante este "remojo" que ocurre la difusión atómica, uniendo las partículas y densificando la pieza.

Paso 4: Enfriamiento y Solidificación

Finalmente, el componente se enfría de manera controlada. Esto permite que los enlaces recién formados se solidifiquen y que se forme la microestructura cristalina deseada, fijando las propiedades mecánicas finales de la pieza, como la resistencia y la dureza.

Comprensión de las Compensaciones y Consideraciones Clave

La sinterización es una técnica poderosa, pero su efectividad depende de la comprensión de sus características y limitaciones inherentes.

Porosidad Inherente

Debido a que el material no se funde, a menudo quedan pequeños vacíos o poros en la pieza final. Si bien el objetivo es minimizar esta porosidad, es una característica natural del proceso. En algunas aplicaciones, como cojinetes autolubricantes o filtros, esta porosidad es en realidad una característica deseada.

Encogimiento Predecible

A medida que se eliminan los vacíos entre las partículas durante el calentamiento, la pieza inevitablemente se encoge. Este encogimiento es predecible y debe calcularse y compensarse con precisión durante el diseño del troquel de compactación inicial para garantizar que la pieza final cumpla con las tolerancias dimensionales.

Control de Materiales y Propiedades

Una de las mayores fortalezas de la sinterización es la capacidad de crear mezclas de materiales personalizadas. Al mezclar diferentes tipos de polvos (por ejemplo, hierro con cobre o carbono), los fabricantes pueden diseñar piezas con propiedades muy específicas adaptadas a la aplicación.

Variaciones Comunes del Método de Sinterización

La fabricación moderna emplea varias técnicas de sinterización especializadas para lograr diferentes resultados.

Sinterización en Fase Líquida (LPS)

En este método, se mezcla una pequeña cantidad de un aditivo con un punto de fusión más bajo con el polvo principal. Durante el calentamiento, este aditivo se funde y fluye hacia los poros entre las partículas primarias sólidas, acelerando la densificación y dando como resultado una pieza más fuerte y menos porosa.

Sinterización Asistida por Presión

Técnicas como la Compactación Isostática en Caliente (HIP) aplican alta presión simultáneamente con el calor. Esta presión externa ayuda a colapsar los vacíos de manera más efectiva, lo que conduce a una densidad casi total y propiedades mecánicas superiores.

Fabricación Aditiva (SLS y EBS)

La Sinterización Selectiva por Láser (SLS) y la Sinterización por Haz de Electrones (EBS) son métodos de impresión 3D. Utilizan un haz de alta energía para sinterizar el polvo capa por capa, fusionando el material a medida que se construye el objeto. Esto elimina la necesidad de un troquel de compactación y permite la creación de geometrías extremadamente complejas.

Cómo Aplicar Esto a Su Proyecto

Su elección del método de sinterización depende completamente de los requisitos de su componente, incluida la complejidad, el volumen y el rendimiento.

- Si su enfoque principal es la producción en masa rentable de piezas simples: La compactación convencional con troquel seguida de la sinterización en horno es el método dominante y más económico.

- Si su enfoque principal es crear piezas de muy baja producción, prototipos o muy complejas: La Sinterización Selectiva por Láser (SLS) y otras técnicas de fabricación aditiva ofrecen una libertad de diseño inigualable.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica: Los métodos asistidos por presión o la Sinterización en Fase Líquida son necesarios para crear componentes de alto rendimiento y misión crítica.

Al comprender estos principios, puede aprovechar la sinterización para fabricar piezas que sean fuertes, precisas y hechas de una gama excepcionalmente amplia de materiales avanzados.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Transforma el polvo en un objeto sólido mediante calor (por debajo del punto de fusión) y presión. |

| Mecanismo | La difusión atómica une las partículas, eliminando los vacíos y densificando la pieza. |

| Beneficio Clave | Crea piezas a partir de materiales con altos puntos de fusión y permite mezclas de materiales únicas. |

| Variaciones Comunes | Sinterización en Fase Líquida (LPS), Sinterización Asistida por Presión, Sinterización Selectiva por Láser (SLS). |

¿Listo para aprovechar la sinterización para los proyectos de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos avanzados de sinterización. Ya sea que necesite un horno de sinterización preciso, polvos metálicos o cerámicos específicos, o asesoramiento experto sobre la selección del método, nuestro equipo está aquí para apoyar sus objetivos de I+D y producción. Contáctenos hoy para discutir cómo podemos ayudarle a crear piezas más fuertes y complejas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el rendimiento de pulverización catódica? Domine la clave para una deposición de película delgada eficiente

- ¿Cuál es la diferencia entre el trabajo en caliente y la forja? Una guía de los procesos de conformado de metales

- ¿Cómo afecta el tamaño de partícula a la sinterización? Consiga resultados más rápidos y densos con polvos finos

- ¿Cuál es la diferencia entre fundición (smelting) y sinterización (sintering)? Una guía sobre extracción de metales frente a consolidación de polvos

- ¿Cuál es la ventaja de una bomba rotativa sobre una bomba centrífuga? Manejo de precisión para fluidos de alta viscosidad

- ¿Cuál es la diferencia entre un horno de fundición y un horno de secado? Eligiendo la herramienta adecuada para su proceso

- ¿Cuáles son las tolerancias para la sinterización láser? Una guía para lograr piezas SLS precisas

- ¿Qué es la pulverización catódica de RF de materiales de óxido? Una guía para depositar películas aislantes de alta calidad