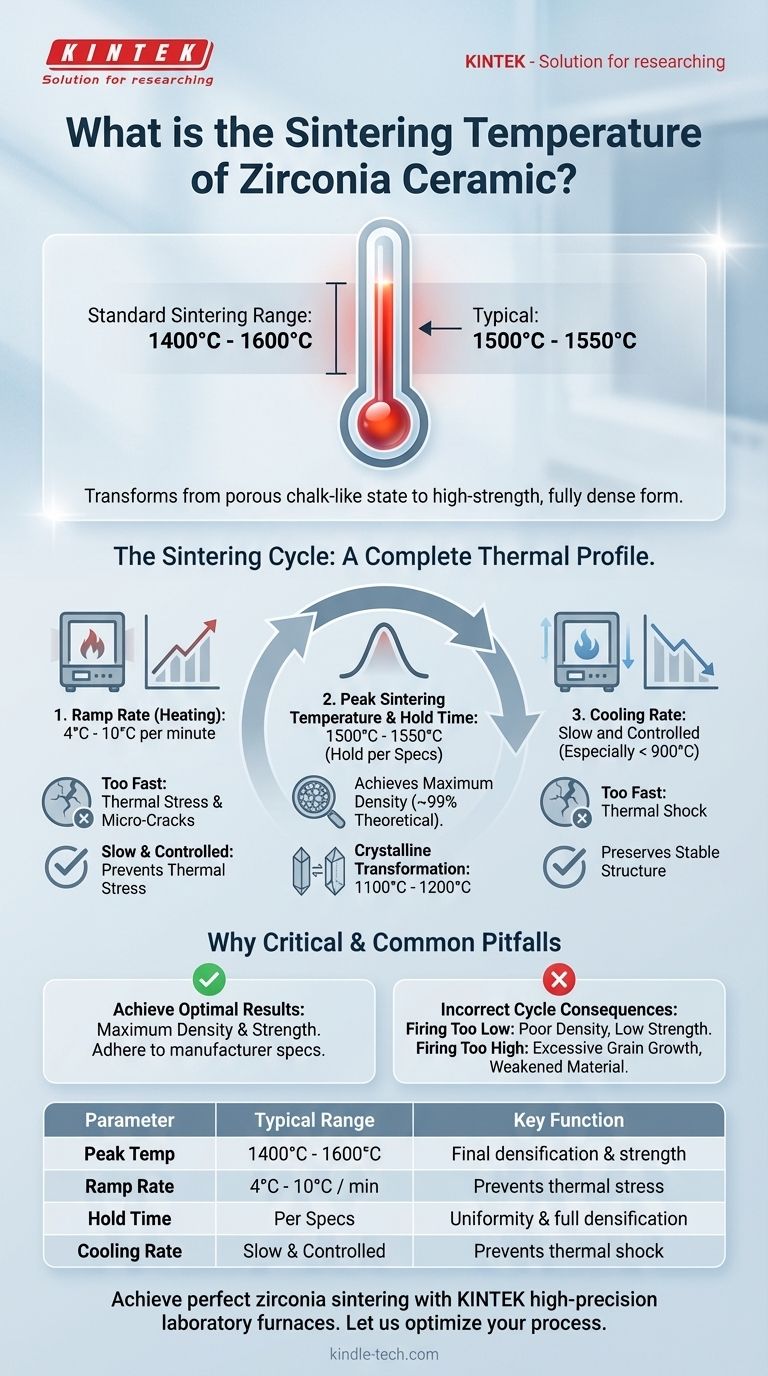

La temperatura de sinterización estándar para la cerámica de circonio se encuentra en un rango de 1400°C a 1600°C, y la mayoría de los materiales se cuecen a aproximadamente 1500°C a 1550°C. Este proceso térmico específico no se trata solo de alcanzar una temperatura máxima; es esencial para transformar el material de un estado poroso, similar al yeso, a su forma final, de alta resistencia y completamente densa.

La temperatura de sinterización final es solo una parte de un proceso preciso. Lograr una resistencia, densidad y estética óptimas en el circonio depende igualmente de controlar todo el ciclo térmico, incluida la velocidad de calentamiento y enfriamiento.

Por qué la temperatura de sinterización es crítica

La sinterización es un proceso térmico que fusiona partículas cerámicas, eliminando los huecos entre ellas para crear una masa sólida y coherente. Para el circonio, este proceso es fundamental para desarrollar sus reconocidas propiedades mecánicas.

El objetivo: lograr la máxima densidad

El objetivo principal de la sinterización es lograr la máxima densidad del material. Un ciclo ejecutado correctamente lleva al circonio a casi el 99% de su densidad máxima teórica.

Esta densificación se correlaciona directamente con la resistencia y dureza finales del material. Una sinterización incompleta da como resultado una estructura más débil y porosa que no es apta para la aplicación prevista.

El punto de transformación cristalina

El circonio experimenta una transformación de fase crítica de un estado cristalino monoclínico a tetragonal a temperaturas entre 1100°C y 1200°C.

Sin embargo, simplemente alcanzar esta temperatura de transformación no es suficiente. Se requieren temperaturas de sinterización mucho más altas, de 1500°C o más, para completar el proceso de densificación y crear una estructura final estable y robusta.

Deconstruyendo el ciclo de sinterización

Centrarse solo en la temperatura máxima es un error común. Toda la curva de temperatura (el ascenso, el mantenimiento y el enfriamiento) es fundamental para el éxito.

La velocidad de rampa (velocidad de calentamiento)

La velocidad a la que aumenta la temperatura del horno es un parámetro crucial. La mayoría de los fabricantes de circonio recomiendan un aumento lento del calor, típicamente entre 4°C y 10°C por minuto.

Una velocidad de rampa demasiado rápida puede inducir estrés térmico en el material, lo que lleva a microfisuras y compromete la integridad de la pieza final.

El tiempo de mantenimiento a la temperatura máxima

Una vez que se alcanza la temperatura de sinterización objetivo, debe mantenerse constante durante una duración específica. Este "tiempo de mantenimiento" asegura que todo el componente alcance una temperatura uniforme y que la densificación completa pueda ocurrir en todo el volumen del material.

La velocidad de enfriamiento

Al igual que con el calentamiento, la velocidad de enfriamiento también se controla cuidadosamente. Un proceso de enfriamiento lento y controlado, especialmente cuando el material vuelve a pasar por el rango de 900°C, es esencial para evitar el choque térmico y preservar la estructura cristalina estable lograda durante la sinterización.

Comprendiendo las variables y los inconvenientes

Aunque existen pautas generales, los parámetros exactos para la sinterización del circonio no son universales. Varios factores pueden influir en el proceso ideal, y la desviación puede conducir a resultados subóptimos.

Las especificaciones del fabricante son clave

Diferentes formulaciones de circonio, como las que tienen una translucidez variable para aplicaciones dentales, pueden requerir temperaturas y ciclos de sinterización ligeramente diferentes. Siempre siga las instrucciones específicas del fabricante para el material que esté utilizando.

El impacto de un ciclo incorrecto

Cocer el circonio fuera de sus parámetros recomendados puede tener consecuencias significativas.

Cocer a una temperatura demasiado baja o durante un tiempo demasiado corto da como resultado una sinterización incompleta, lo que lleva a una densidad deficiente, baja resistencia y una porosidad inaceptable.

Cocer a una temperatura demasiado alta o con velocidades de rampa inadecuadas puede causar un crecimiento excesivo del grano, lo que paradójicamente puede debilitar el material o afectar negativamente sus propiedades estéticas.

Cómo lograr una sinterización óptima del circonio

Para garantizar resultados consistentes y fiables, aborde la sinterización como un proceso completo y controlado, en lugar de una única configuración de temperatura.

- Si su enfoque principal es la máxima resistencia y densidad: Adhiérase estrictamente a la temperatura máxima recomendada por el fabricante, típicamente alrededor de 1500-1550°C, y asegure una velocidad de rampa lenta y controlada.

- Si está solucionando problemas de malos resultados (por ejemplo, fracturas o baja resistencia): Verifique no solo la temperatura máxima, sino todo el ciclo de calentamiento y enfriamiento, ya que las velocidades de rampa incorrectas son una fuente común de error.

- Si está trabajando con un nuevo material de circonio: Nunca asuma que un ciclo estándar será suficiente; siempre comience con las instrucciones específicas proporcionadas para esa formulación en particular.

En última instancia, dominar la sinterización del circonio requiere tratarlo como un perfil térmico completo, no solo como un número objetivo.

Tabla resumen:

| Parámetro | Rango típico | Función clave |

|---|---|---|

| Temperatura máxima de sinterización | 1400°C - 1600°C (comúnmente 1500°C-1550°C) | Impulsa la densificación y resistencia finales |

| Velocidad de rampa (Calentamiento) | 4°C - 10°C por minuto | Previene el estrés térmico y las microfisuras |

| Tiempo de mantenimiento | Según las especificaciones del fabricante | Asegura una temperatura uniforme y una densificación completa |

| Velocidad de enfriamiento | Lenta y controlada, especialmente por debajo de 900°C | Previene el choque térmico y preserva la estructura |

Logre resultados de sinterización de circonio perfectos en todo momento con KINTEK.

Nuestros hornos de laboratorio de alta precisión están diseñados para ofrecer el control de temperatura exacto y el calentamiento uniforme requeridos para el ciclo crítico de sinterización del circonio (1400°C-1600°C). Ya sea que se encuentre en el campo de la cerámica dental, los componentes industriales o la investigación de materiales avanzados, el equipo confiable de KINTEK garantiza la máxima densidad y resistencia para sus piezas de circonio.

Permítanos ayudarle a optimizar su proceso. Contacte hoy mismo a nuestros expertos en sinterización para una consulta personalizada y descubra la diferencia KINTEK en el rendimiento de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio