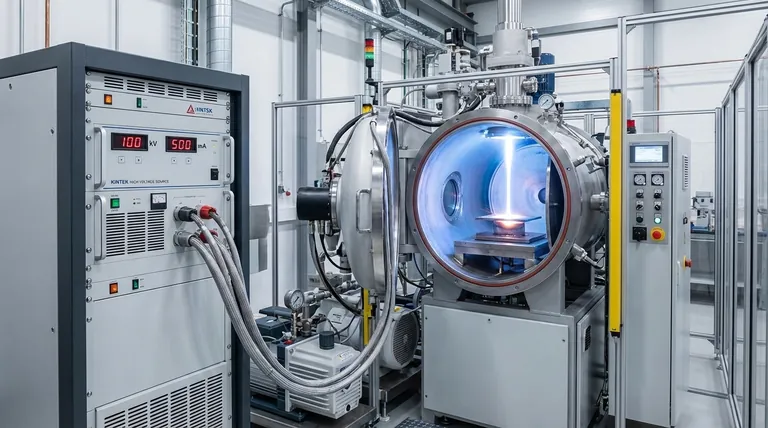

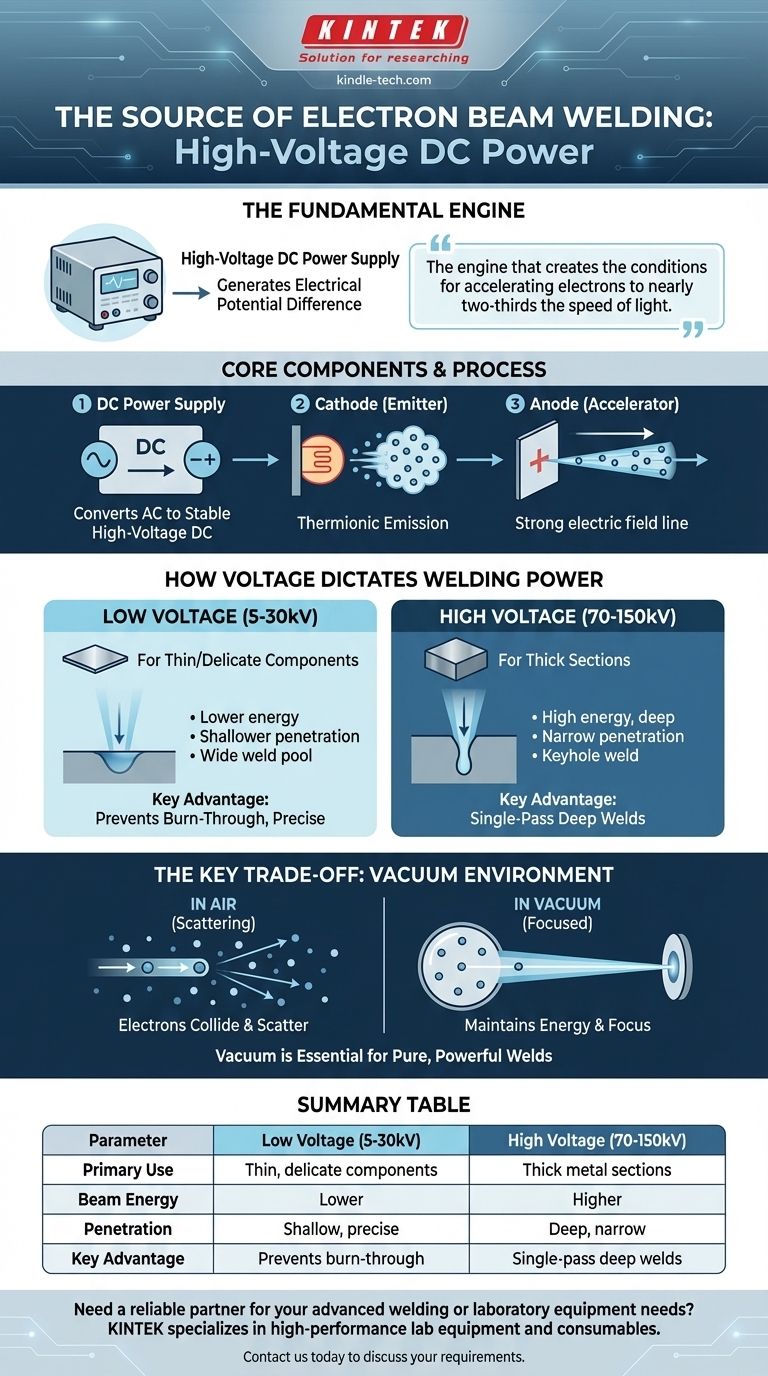

La fuente de una soldadura por haz de electrones es una fuente de alimentación de corriente continua (CC) de alto voltaje. Esta fuente de alimentación especializada es responsable de generar una diferencia de potencial eléctrico significativa entre un cátodo (el emisor de electrones) y un ánodo (el acelerador), lo cual es el primer paso fundamental para crear un haz de electrones de alta energía para la soldadura.

La fuente de alimentación no es meramente una fuente de electricidad; es el motor que crea las condiciones para acelerar los electrones a casi dos tercios de la velocidad de la luz, transformándolos en una poderosa herramienta para unir materiales.

Los componentes principales del sistema de alimentación

Para entender la fuente, debe entender el sistema que impulsa. La fuente de alimentación de CC es el corazón de un sistema diseñado para generar, acelerar y enfocar un haz de electrones.

La fuente de alimentación de CC de alto voltaje

Esta unidad convierte la corriente alterna (CA) estándar de la red en la corriente continua (CC) estable y de alto voltaje requerida para el proceso. Su función principal es crear un campo eléctrico potente y estable.

El cátodo (el emisor)

El terminal negativo de la fuente de alimentación está conectado a un filamento, típicamente hecho de tungsteno, que actúa como el cátodo. La fuente de alimentación calienta este filamento, haciendo que libere una nube de electrones libres en un proceso llamado emisión termoiónica.

El ánodo (el acelerador)

El terminal positivo de la fuente de alimentación crea una fuerte carga positiva en el ánodo. Esto establece una enorme diferencia de voltaje entre el cátodo negativo y el ánodo positivo, lo que acelera violentamente la nube de electrones libres hacia el ánodo, formando un haz coherente.

Cómo el voltaje dicta la potencia de soldadura

El nivel de voltaje generado por la fuente de alimentación controla directamente la energía cinética de los electrones en el haz. Esta energía determina la profundidad de penetración del haz y la capacidad de soldadura.

Bajo voltaje para materiales delgados

Para soldar componentes delgados o delicados, las fuentes de alimentación suelen operar en el rango de 5kV a 30kV. El voltaje más bajo imparte menos velocidad a los electrones, lo que resulta en un haz de menor energía con una penetración más superficial, lo que evita quemar el material.

Alto voltaje para materiales gruesos

Para soldar secciones gruesas de metal, las fuentes de alimentación deben generar voltajes mucho más altos, típicamente entre 70kV y 150kV. Este voltaje extremo acelera los electrones a velocidades muy altas, creando un haz de alta energía capaz de producir soldaduras profundas, estrechas y de alta calidad.

Comprendiendo la compensación clave: Potencia vs. Entorno

El uso de un haz de electrones de alto voltaje introduce un requisito operativo fundamental que define todo el proceso.

La necesidad de un vacío

Un haz de electrones solo puede mantener su energía y enfoque en el vacío. Si se dispara al aire libre, los electrones chocarían inmediatamente con las moléculas de aire, dispersando su energía y haciendo imposible la soldadura.

Por lo tanto, todo el proceso debe llevarse a cabo dentro de una cámara de vacío. Si bien esto permite soldaduras excepcionalmente puras y potentes, añade una complejidad, un costo y un tiempo de ciclo significativos a la operación en comparación con otros métodos de soldadura.

Adaptando la fuente a la aplicación

La elección del voltaje de la fuente de alimentación está dictada completamente por el material y el diseño de la unión.

- Si su enfoque principal es soldar componentes delgados y delicados: Un sistema de bajo voltaje (5-30kV) proporciona la precisión y la penetración controlada necesarias.

- Si su enfoque principal es unir secciones metálicas gruesas para aplicaciones estructurales: Se requiere un sistema de alto voltaje (70-150kV) para generar el haz de alta energía necesario para soldaduras profundas de una sola pasada.

Comprender la fuente de alimentación es clave para dominar las capacidades únicas del proceso de soldadura por haz de electrones.

Tabla resumen:

| Parámetro | Bajo voltaje (5-30kV) | Alto voltaje (70-150kV) |

|---|---|---|

| Uso principal | Componentes delgados y delicados | Secciones metálicas gruesas |

| Energía del haz | Menor | Mayor |

| Penetración | Superficial, precisa | Profunda, estrecha |

| Ventaja clave | Evita el quemado | Soldaduras profundas de una sola pasada |

¿Necesita un socio confiable para sus necesidades de equipos de soldadura avanzada o de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, sirviendo a industrias que requieren precisión y confiabilidad. Ya sea que esté trabajando con materiales avanzados o necesite soluciones robustas para su I+D o producción, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos.

Guía Visual

Productos relacionados

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Se puede soldar aluminio a alta temperatura? Dominando la capa de óxido para juntas resistentes

- ¿Cómo beneficia un controlador PID adaptativo difuso basado en PLC al proceso de calentamiento? Optimizar la estabilidad de la destilación al vacío

- ¿Qué factor influye en el consumo de energía de un horno? Maximice la eficiencia y reduzca los costos

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Qué es un horno de lote? Una guía para el procesamiento térmico flexible y de alta precisión

- ¿Qué materiales se utilizan en el moldeo al vacío? Una guía de moldes de silicona y resinas de poliuretano

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Por qué es necesario utilizar un horno de alto vacío durante el soldadura fuerte con metal activo (AMB)? Garantizar uniones perfectas entre cerámica y metal