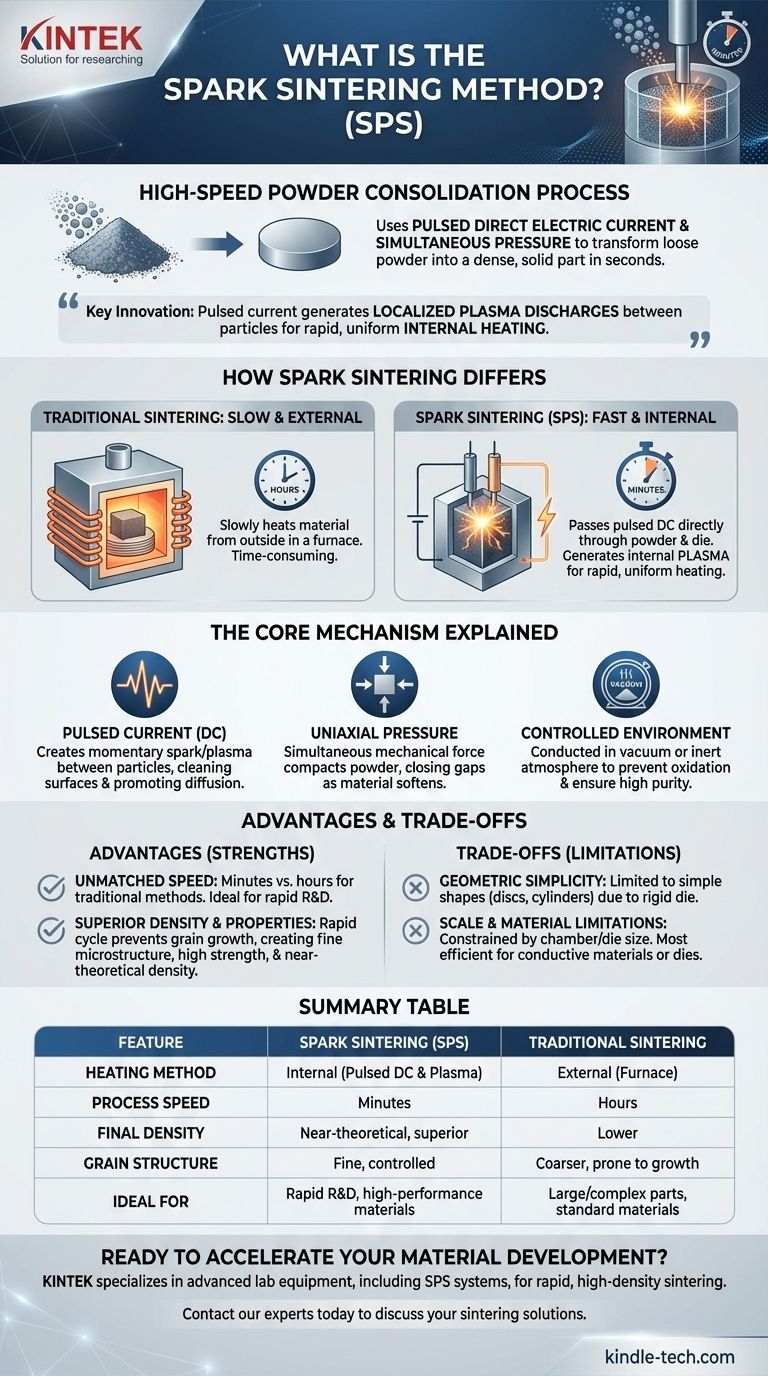

En esencia, la sinterización por chispa es un proceso de consolidación de polvo de alta velocidad. También conocida como Sinterización por Plasma de Chispas (SPS), utiliza una potente corriente eléctrica directa pulsada y presión mecánica simultánea para transformar polvo suelto en una pieza sólida y densa en cuestión de segundos. A diferencia de los métodos convencionales que calientan lentamente un material desde el exterior, la sinterización por chispa calienta el material internamente, acelerando drásticamente el proceso y mejorando las propiedades finales del material.

La innovación fundamental de la sinterización por chispa es su uso de una corriente eléctrica pulsada para generar descargas de plasma localizadas entre las partículas de polvo. Esto crea un calentamiento interno rápido y uniforme que, combinado con la presión, logra la densificación mucho más rápido que los métodos tradicionales de solo calor.

Cómo difiere fundamentalmente la sinterización por chispa

Para comprender el valor de la sinterización por chispa, es esencial comprender primero el proceso convencional que mejora.

Sinterización tradicional: lenta y externa

La sinterización tradicional somete el polvo suelto a altas temperaturas y presión en un horno. El objetivo es compactar el material en una pieza sólida reduciendo los espacios porosos entre las partículas, todo ello sin alcanzar el punto de fusión del material.

Este proceso se basa en el calor aplicado externamente, que debe conducir lentamente a través del material. Este suele ser un proceso que consume mucho tiempo, tardando horas en completarse.

Sinterización por chispa: rápida e interna

La Sinterización por Chispa (SPS) revoluciona esto al pasar una corriente directa pulsada (DC) directamente a través del polvo y su matriz conductora (típicamente grafito).

Este contacto eléctrico directo crea dos efectos de calentamiento simultáneamente. Calienta toda la matriz conductora, lo que a su vez calienta el polvo, pero lo que es más importante, genera intensas descargas de plasma de chispa en los huecos microscópicos entre las partículas de polvo.

Esta generación interna de plasma limpia las superficies de las partículas quemando las películas de óxido y proporciona un calentamiento extremadamente rápido y uniforme en todo el material. Este mecanismo de doble calentamiento es la clave de su increíble velocidad.

El mecanismo central explicado

El proceso SPS es una combinación precisa de controles eléctricos, mecánicos y ambientales.

El papel de la corriente pulsada

La aplicación de una corriente continua pulsada, en lugar de una corriente continua, es fundamental. Esta aplicación de encendido y apagado genera un entorno electrotérmico único.

Cada pulso crea una chispa momentánea o descarga de plasma entre partículas de polvo adyacentes. Este aumento de energía localizado limpia las superficies de las partículas y promueve la difusión atómica, que es el mecanismo que une las partículas.

La importancia de la presión uniaxial

Mientras que la corriente proporciona el calor, se aplica presión uniaxial simultáneamente mediante los punzones, que también actúan como electrodos.

Esta fuerza mecánica constante compacta físicamente el polvo, cerrando los huecos entre las partículas y ayudando al proceso de consolidación a medida que el material se ablanda por el calor intenso.

El entorno controlado

Todo el proceso se lleva a cabo en vacío o en una atmósfera inerte controlada. Esto evita la oxidación del polvo, especialmente cuando se trabaja con metales reactivos, asegurando una alta pureza y propiedades superiores en el componente sinterizado final.

Comprensión de las ventajas y desventajas clave

SPS es una técnica poderosa, pero su aplicación no es universal. Comprender sus fortalezas y debilidades es crucial.

Ventaja: Velocidad inigualable

La principal ventaja es la velocidad. Las tasas de calentamiento son excepcionalmente rápidas, y todo el ciclo de sinterización se puede completar en minutos, en comparación con las horas requeridas para el prensado en caliente convencional. Esto lo hace ideal para el desarrollo rápido de materiales y la investigación.

Ventaja: Densidad y propiedades superiores

El ciclo rápido de calentamiento y enfriamiento ayuda a prevenir el crecimiento de grano, que es común en procesos más lentos y de alta temperatura. Esto da como resultado materiales con una microestructura muy fina, lo que lleva a propiedades mecánicas mejoradas como la resistencia y la dureza.

La descarga de plasma también tiene un efecto de limpieza en las superficies de las partículas, promoviendo enlaces más fuertes y logrando una densidad casi teórica.

Desventaja: Simplicidad geométrica

SPS se basa en una matriz rígida, típicamente hecha de grafito. Esto significa que el proceso generalmente se limita a producir formas simples, como discos, cilindros o bloques. Las piezas complejas y tridimensionales no son factibles con este método.

Desventaja: Limitaciones de escala y material

El tamaño de la pieza final está limitado por el tamaño de la cámara SPS y la matriz disponible. Además, si bien SPS se puede utilizar para materiales no conductores como la cerámica, el proceso es más eficiente cuando el material o la matriz circundante es eléctricamente conductor.

Tomar la decisión correcta para su objetivo

Decidir si usar la sinterización por chispa depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es el desarrollo rápido de materiales: La sinterización por chispa es una herramienta inigualable para crear y probar rápidamente nuevas aleaciones o materiales compuestos.

- Si su enfoque principal es lograr la máxima densidad y una estructura de grano fino: SPS es un método líder para producir componentes de alto rendimiento con propiedades mecánicas superiores.

- Si su enfoque principal es crear piezas grandes o geométricamente complejas: Debe considerar métodos alternativos como la metalurgia de polvos tradicional, la fundición o la fabricación aditiva.

Esta técnica avanzada acelera fundamentalmente la creación de materiales de alto rendimiento, abriendo nuevas posibilidades en la ciencia e ingeniería de materiales.

Tabla resumen:

| Característica | Sinterización por Chispa (SPS) | Sinterización Tradicional |

|---|---|---|

| Método de Calentamiento | Interno (CC Pulsada y Plasma) | Externo (Horno) |

| Velocidad del Proceso | Minutos | Horas |

| Densidad Final | Casi teórica, superior | Inferior |

| Estructura del Grano | Fina, controlada | Más gruesa, propensa al crecimiento |

| Ideal para | I+D rápido, materiales de alto rendimiento | Piezas grandes/complejas, materiales estándar |

¿Listo para acelerar el desarrollo de sus materiales con la Sinterización por Plasma de Chispas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a lograr una sinterización rápida y de alta densidad para propiedades de materiales superiores. Nuestra experiencia apoya a investigadores e ingenieros en el desarrollo de aleaciones y compuestos de próxima generación.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de sinterización pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la función del proceso de prensado en caliente en la fabricación de detectores de TlBr? Optimizar la densidad y resolución del cristal

- ¿Cuál es la función de ajustar el tiempo de mantenimiento en el sinterizado de la aleación Al-30%Sc? Controlar la composición de la fase con precisión

- ¿Cómo contribuye un horno de prensa en caliente al vacío al proceso de moldeo de composites de UHMWPE/nano-HAP?

- ¿Por qué se requiere un horno de prensado en caliente al vacío para las aleaciones de Ni-Mn-Sn-In? Lograr sinterización de alta densidad y libre de oxidación

- ¿Qué Papel Juega el Sistema de Carga Hidráulica en la Formación de Compuestos Ti/Al? Domina la Unión por Difusión en Estado Sólido

- ¿Por qué es crucial un control preciso de la temperatura en un horno de prensa en caliente al vacío? Dominando los compuestos de fibra de carbono y aluminio

- ¿Qué condiciones de procesamiento central proporciona un horno de prensa en caliente al vacío? Lograr compuestos de Cu-SiC/diamante de alta densidad

- ¿Cuál es la presión máxima para el prensado isostático en caliente? Lograr la densificación completa del material