La pulverización catódica por plasma es una técnica de deposición al vacío utilizada para crear recubrimientos extremadamente delgados y altamente uniformes. En este proceso, un material sólido, conocido como "blanco" (o "target"), es bombardeado por iones energéticos de un plasma, lo que provoca que los átomos sean "pulverizados" o expulsados de la superficie del blanco. Estos átomos expulsados luego viajan a través de la cámara de vacío y se depositan sobre un sustrato, formando una película delgada.

En esencia, la pulverización catódica es un proceso físico similar al chorro de arena a nivel atómico. Utiliza partículas de gas ionizado como medio abrasivo para arrancar átomos de un material fuente y depositarlos meticulosamente como una película de alta calidad sobre otra superficie.

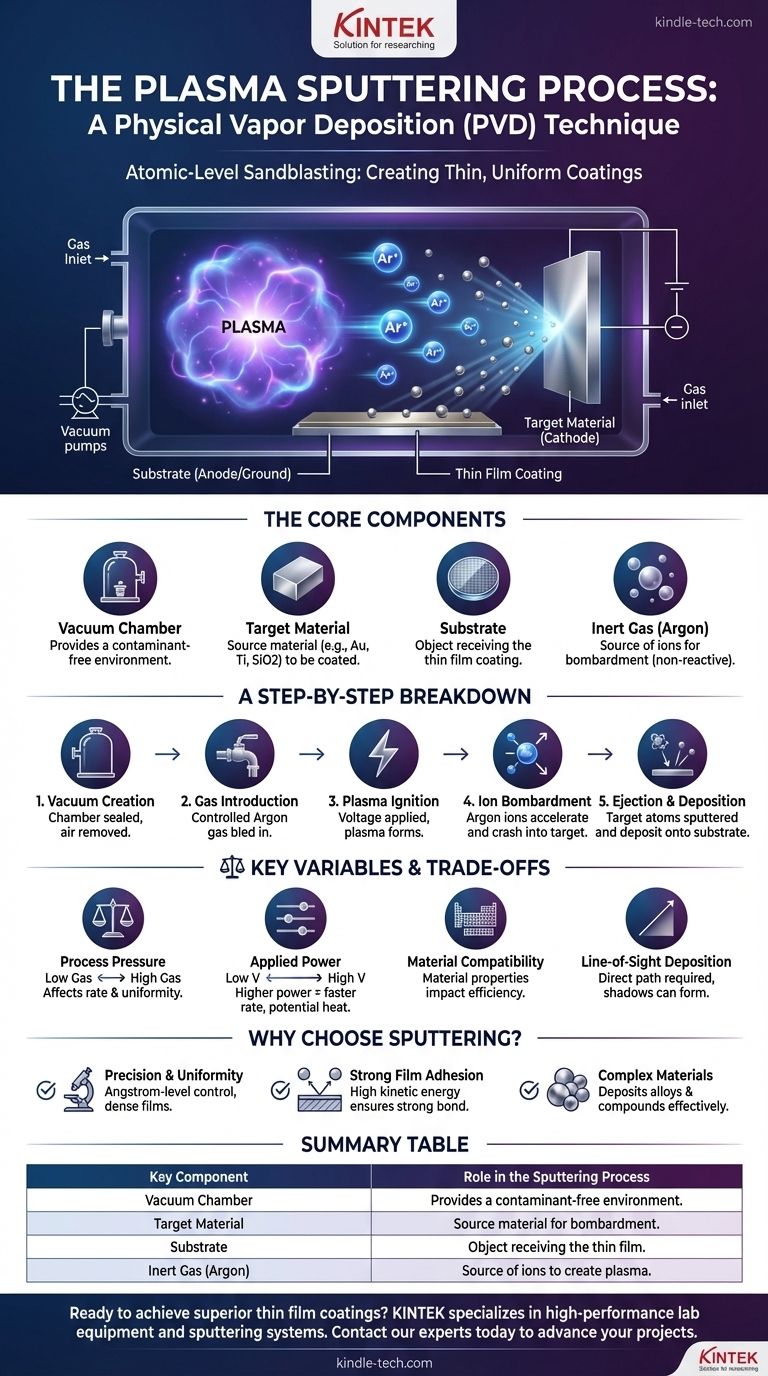

Los componentes principales de un sistema de pulverización catódica

Para comprender el proceso, primero debemos identificar los actores clave dentro de la cámara de vacío. Cada componente tiene un papel crítico para lograr el recubrimiento final, diseñado con precisión.

La cámara de vacío

Todo el proceso ocurre dentro de una cámara sellada de la que se ha eliminado casi todo el aire. Este vacío es esencial para evitar que los átomos pulverizados colisionen y reaccionen con moléculas de aire como el oxígeno y el nitrógeno, lo que contaminaría la película final.

El material blanco (Target)

Este es el material fuente para el recubrimiento. Es un bloque o placa sólida de la sustancia que se desea depositar, como titanio, oro o dióxido de silicio. Se aplica un fuerte voltaje negativo al blanco.

El sustrato

Este es el objeto o material a recubrir. Puede ser cualquier cosa, desde una oblea de silicio y un panel de vidrio hasta un componente de plástico o un implante médico. El sustrato se coloca estratégicamente para interceptar el flujo de átomos del blanco.

El gas inerte

Se introduce un gas inerte, más comúnmente Argón (Ar), en la cámara de vacío en cantidades controladas. Este gas no es químicamente reactivo y sirve como fuente de los iones que bombardearán el blanco.

Un desglose paso a paso del proceso

La pulverización catódica sigue una secuencia precisa de eventos, transformando un blanco sólido en una película delgada a través de la energía controlada de un plasma.

Paso 1: Creación del vacío

La cámara se sella y las bombas eliminan el aire ambiente, creando un entorno de alto vacío. Esto asegura que el camino desde el blanco hasta el sustrato esté libre de contaminantes.

Paso 2: Introducción del gas de pulverización

Se introduce una pequeña cantidad controlada de gas Argón en la cámara. La presión se mantiene muy baja, pero proporciona suficientes átomos para mantener el proceso.

Paso 3: Encendido del plasma

Se aplica un alto voltaje, con el blanco actuando como cátodo (carga negativa). Este campo eléctrico energiza la cámara, arrancando electrones de los átomos de Argón y creando un plasma, un gas brillante e ionizado que consiste en iones positivos de Argón (Ar+) y electrones libres.

Paso 4: Bombardeo iónico

Los iones de Argón cargados positivamente son acelerados con fuerza por el campo eléctrico y chocan contra el material blanco cargado negativamente con una energía cinética significativa.

Paso 5: Eyección y deposición

Este impacto de alta energía transfiere el momento del ion de Argón a los átomos del blanco, desencadenando una cascada de colisiones dentro de la superficie del blanco. Cuando esta cascada llega a la superficie, los átomos del blanco son expulsados o "pulverizados". Estos átomos pulverizados viajan en línea recta hasta que golpean el sustrato, donde se condensan y se acumulan, capa por capa, en una película delgada.

Comprensión de las compensaciones y las variables clave

La calidad y las características de la película final no son accidentales; son el resultado de un control cuidadoso de varias variables del proceso. Comprender estas compensaciones es clave para dominar la técnica.

Presión del proceso

La cantidad de gas inerte en la cámara afecta la tasa de pulverización y la uniformidad de la película. Muy poco gas significa un plasma débil y una deposición lenta. Demasiado gas puede hacer que los átomos pulverizados se dispersen, reduciendo la calidad de la película y la tasa de deposición.

Potencia aplicada

Aumentar el voltaje (potencia) aplicado al blanco aumenta la energía de los iones bombardeadores. Esto conduce a una mayor tasa de pulverización, lo que significa que la película se acumula más rápido. Sin embargo, una potencia excesiva puede sobrecalentar y dañar tanto el blanco como el sustrato.

Compatibilidad de materiales

Aunque la pulverización catódica es increíblemente versátil, la eficiencia del proceso depende de la masa atómica y la energía de enlace superficial del material blanco. Los iones más pesados (como el Xenón en lugar del Argón) pueden pulverizar algunos materiales de manera más efectiva, pero también son más caros.

Deposición en línea de visión

La pulverización catódica es fundamentalmente un proceso en línea de visión. Los átomos pulverizados viajan en línea recta, lo que significa que las áreas de un sustrato tridimensional complejo que están "en sombra" no se recubrirán uniformemente sin una sofisticada rotación del sustrato.

Tomar la decisión correcta para su objetivo

La pulverización catódica se elige sobre otros métodos de deposición cuando la aplicación exige una calidad, adhesión y control superiores de la película. Su objetivo específico determinará si es el enfoque óptimo.

- Si su enfoque principal es la precisión y la uniformidad: La pulverización catódica ofrece un control excepcional, a nivel de angstrom, sobre el espesor de la película y produce recubrimientos altamente densos y no porosos.

- Si su enfoque principal es una fuerte adhesión de la película: La alta energía cinética de los átomos pulverizados asegura que se incrusten en la superficie del sustrato, creando una película más duradera y fuertemente unida que otros métodos como la evaporación térmica.

- Si su enfoque principal es la deposición de materiales complejos: La pulverización catódica sobresale en la deposición de aleaciones, compuestos y materiales refractarios, preservando su composición química original en la película final.

En última instancia, la pulverización catódica por plasma es una piedra angular de la fabricación moderna, lo que permite la creación de materiales avanzados que son esenciales para todo, desde la microelectrónica hasta los recubrimientos protectores duraderos.

Tabla resumen:

| Componente clave | Función en el proceso de pulverización catódica |

|---|---|

| Cámara de vacío | Proporciona un entorno libre de contaminantes para el proceso de deposición. |

| Material blanco (Target) | El material fuente (por ejemplo, oro, titanio) que es bombardeado para crear el recubrimiento. |

| Sustrato | El objeto (por ejemplo, oblea de silicio, implante médico) que recibe el recubrimiento de película delgada. |

| Gas inerte (Argón) | El gas ionizado que crea el plasma para bombardear el blanco. |

¿Listo para lograr recubrimientos de película delgada superiores para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para la precisión, uniformidad y fuerte adhesión. Ya sea que trabaje en microelectrónica, investigación de materiales o desarrollo de recubrimientos protectores, nuestras soluciones brindan los resultados confiables que necesita.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de pulverización catódica puede avanzar en sus proyectos y satisfacer sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles