El tratamiento térmico estándar para el fortalecimiento de las aleaciones de aluminio aplicables es un proceso de múltiples etapas llamado endurecimiento por precipitación, también conocido como envejecimiento. A diferencia del endurecimiento del acero, que se basa en cambios de fase en la estructura cristalina del hierro-carbono, este proceso funciona creando partículas microscópicas que confieren resistencia dentro de la matriz metálica del aluminio.

El principio fundamental del tratamiento térmico del aluminio no es hacer que el metal en sí sea más duro, sino controlar con precisión la formación y distribución de los "precipitados" de elementos de aleación. Estas diminutas partículas actúan como obstáculos dentro de la estructura de grano del metal, bloqueando el movimiento interno y aumentando drásticamente la resistencia y dureza general del material.

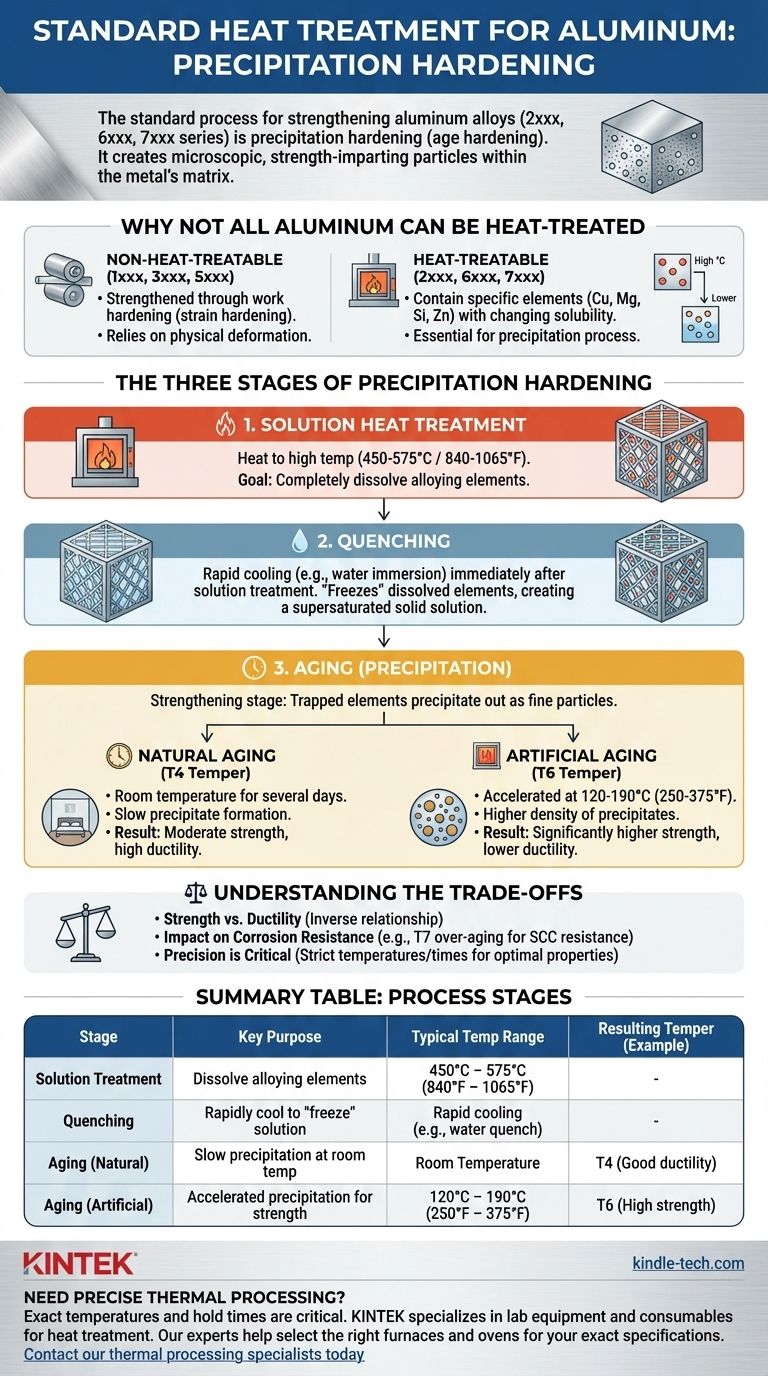

Por qué no todo el aluminio se puede tratar térmicamente

Un punto común de confusión es la suposición de que todas las aleaciones de aluminio se pueden fortalecer mediante tratamiento térmico. La capacidad de ser endurecido por precipitación depende completamente de la composición química de la aleación.

Endurecimiento por trabajo frente a tratamiento térmico

Las aleaciones de las series 1xxx, 3xxx y 5xxx se consideran no tratables térmicamente. Obtienen su resistencia mediante el endurecimiento por deformación (también conocido como endurecimiento por trabajo), que implica deformar físicamente el metal laminándolo o estirándolo a temperatura fría.

El papel de los elementos de aleación específicos

Las aleaciones tratables térmicamente, principalmente en las series 2xxx, 6xxx y 7xxx, contienen elementos específicos como cobre, magnesio, silicio y zinc. Estos elementos tienen una solubilidad cambiante en el aluminio a diferentes temperaturas, una propiedad esencial para que funcione el proceso de precipitación.

Las tres etapas del endurecimiento por precipitación

El proceso es una secuencia térmica precisa. Cada etapa cumple un propósito distinto y crítico en el desarrollo de las propiedades mecánicas finales de la aleación.

Etapa 1: Tratamiento térmico de solución

El primer paso es calentar la aleación a una temperatura alta y uniforme, generalmente entre 450 y 575 °C (840 a 1065 °F), dependiendo de la aleación específica.

El objetivo aquí es disolver completamente los elementos de aleación en el aluminio, creando una "solución sólida". Esto es análogo a disolver azúcar en agua caliente; los elementos se distribuyen uniformemente por toda la estructura metálica.

Etapa 2: Temple (Enfriamiento rápido)

Inmediatamente después del tratamiento térmico de solución, el material se enfría rápidamente, generalmente por inmersión en agua. Este es un paso crítico y sensible al tiempo.

El temple rápido "congela" los elementos de aleación disueltos en su lugar, creando una solución sólida sobresaturada. Los elementos quedan atrapados dentro de la red de aluminio y no tienen tiempo de precipitarse.

Etapa 3: Envejecimiento (Precipitación)

Esta es la etapa final donde ocurre el fortalecimiento real. Los elementos de aleación atrapados comienzan a precipitarse de la solución, formando partículas extremadamente finas y uniformemente dispersas. Esto se realiza de una de dos maneras.

Envejecimiento Natural (Temple T4): Esto ocurre dejando reposar el material a temperatura ambiente durante varios días. Los precipitados se forman lentamente, lo que da como resultado un material moderadamente fuerte y muy dúctil.

Envejecimiento Artificial (Temple T6): Este proceso se acelera calentando el material a una temperatura relativamente baja, generalmente de 120 a 190 °C (250 a 375 °F), y manteniéndolo durante un período determinado. Esto produce un mayor número y densidad de precipitados, lo que resulta en una resistencia y dureza significativamente mayores, a menudo con una ligera reducción en la ductilidad.

Comprender las compensaciones

Especificar un tratamiento térmico no se trata solo de maximizar la resistencia; implica una serie de compensaciones de ingeniería que afectan el rendimiento.

Resistencia frente a ductilidad

Casi siempre existe una relación inversa entre resistencia y ductilidad. Un temple T6 envejecido artificialmente será mucho más fuerte pero menos tolerante y más quebradizo que un temple T4 envejecido naturalmente de la misma aleación.

Impacto en la resistencia a la corrosión

El proceso de tratamiento térmico puede alterar la resistencia a la corrosión de una aleación. Por ejemplo, en algunas aleaciones de la serie 7xxx, un proceso de "sobreenvejecimiento" (temple T7) se utiliza intencionalmente para mejorar la resistencia a la corrosión bajo tensión (SCC), aunque con una ligera reducción en la resistencia máxima en comparación con el temple T6.

La necesidad crítica de precisión

Las temperaturas y los intervalos de tiempo para cada etapa están estrictamente definidos para cada aleación. Desviaciones menores pueden resultar en una disolución incompleta, formación incorrecta de precipitados o tensiones internas, todo lo cual conduce a propiedades mecánicas deficientes y posible fallo de la pieza.

Tomar la decisión correcta para su objetivo

Seleccionar la aleación y el temple correctos es fundamental para un diseño exitoso. Su decisión debe guiarse por el requisito de rendimiento principal del componente.

- Si su enfoque principal es la máxima resistencia y dureza: Especifique un temple completamente envejecido artificialmente, como 6061-T6 o 7075-T6.

- Si su enfoque principal es la conformabilidad antes del fortalecimiento: Adquiera el material en estado recocido (O) o recién templado (T4), forme la pieza y luego realice el proceso de envejecimiento artificial.

- Si su enfoque principal es equilibrar la resistencia con la tenacidad a la fractura: Considere un temple T4 envejecido naturalmente o un temple especializado diseñado para la tolerancia al daño.

- Si su enfoque principal es la resistencia a la corrosión bajo tensión en una aleación 7xxx: Especifique un temple sobreenvejecido como T73 o T76 en lugar del T6 de resistencia máxima.

- Si el tratamiento térmico no es factible o necesario: Seleccione una aleación no tratable térmicamente de las series 3xxx o 5xxx y especifique el nivel deseado de endurecimiento por deformación (por ejemplo, H32, H34).

Comprender este proceso le permite seleccionar y especificar la aleación de aluminio y el temple precisos para satisfacer las demandas de rendimiento de su proyecto.

Tabla de resumen:

| Etapa del tratamiento térmico | Propósito clave | Rango de temperatura típico | Temple resultante (Ejemplo) |

|---|---|---|---|

| Tratamiento de solución | Disolver los elementos de aleación | 450°C – 575°C (840°F – 1065°F) | - |

| Temple (Enfriamiento rápido) | Enfriar rápidamente para "congelar" la solución | Enfriamiento rápido (p. ej., temple en agua) | - |

| Envejecimiento (Natural) | Precipitación lenta a temperatura ambiente | Temperatura ambiente | T4 (Buena ductilidad) |

| Envejecimiento (Artificial) | Precipitación acelerada para obtener resistencia | 120°C – 190°C (250°F – 375°F) | T6 (Alta resistencia) |

¿Necesita un procesamiento térmico preciso para sus componentes de aluminio? Las temperaturas exactas y los tiempos de mantenimiento son críticos para lograr las propiedades del material deseadas. KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales y procesos de tratamiento térmico. Nuestros expertos pueden ayudarle a seleccionar los hornos y estufas adecuados para garantizar que sus aleaciones de aluminio cumplan con las especificaciones exactas. Póngase en contacto hoy mismo con nuestros especialistas en procesamiento térmico para analizar los requisitos de su aplicación.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de laboratorio en la síntesis de MnO2-GAC? Optimice la preparación de su catalizador

- ¿Qué es la calcinación en química? Mejore la precisión analítica con las técnicas de calcinación

- ¿Cuál es la importancia de un control de temperatura programado preciso en un horno de alta temperatura? Dominio de la Co-sinterización

- ¿Por qué necesitan sinterizarse las cerámicas? Desbloquee la resistencia y la durabilidad a través de la fusión a alta temperatura

- ¿Por qué se utiliza un horno mufla u horno para el recocido térmico después de la deposición de nanocables de plata? Desbloquea la máxima conductividad