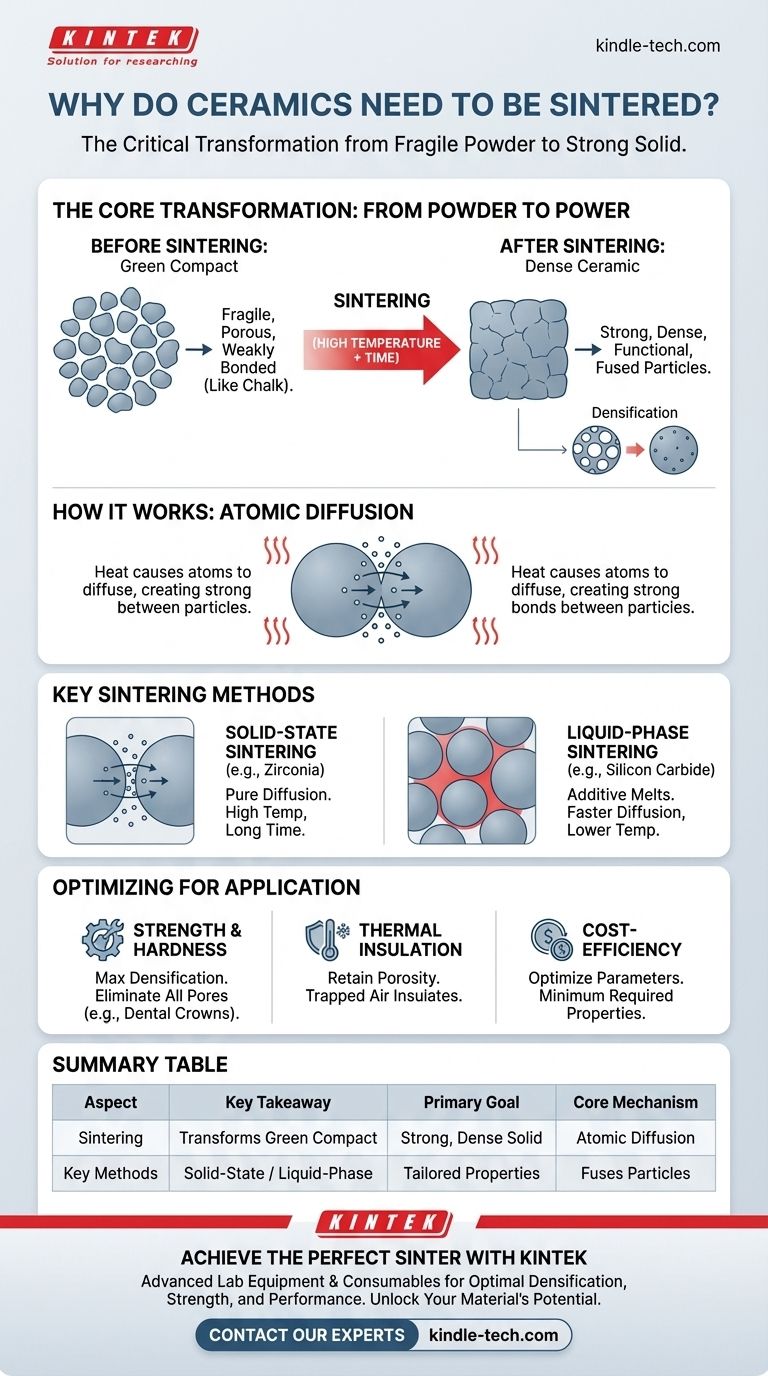

En esencia, la sinterización es el paso de fabricación crítico que transforma un polvo cerámico compactado y frágil en un sólido fuerte, denso y funcional. Sin este proceso de alta temperatura, las partículas cerámicas individuales permanecerían débilmente unidas, lo que resultaría en un material incapaz de soportar el estrés mecánico o servir para cualquier propósito práctico. La sinterización cambia fundamentalmente la microestructura para crear un producto final robusto y estable.

Un objeto cerámico antes de la sinterización, conocido como "compacto verde", es simplemente una colección de partículas prensadas con un espacio vacío significativo. La sinterización es el proceso diseñado de usar calor para fusionar estas partículas, reduciendo drásticamente la porosidad y creando la resistencia y durabilidad requeridas para las aplicaciones del mundo real.

De Polvo a Potencia: La Transformación Central

La sinterización no es simplemente hornear; es un proceso complejo de transporte de masa a escala atómica. Comprender esta transformación es clave para apreciar por qué es indispensable para todas las cerámicas avanzadas.

El Estado "Verde": Un Comienzo Frágil

Antes de la sinterización, los polvos cerámicos se moldean en la forma deseada mediante métodos como el prensado o el moldeo. Este objeto inicial, llamado compacto verde, tiene integridad mecánica pero es muy poroso y frágil, similar en consistencia a una tiza.

Las partículas solo se mantienen unidas por fuerzas físicas débiles, y el objeto no tiene ninguna de las propiedades deseadas como dureza o estabilidad térmica.

El Papel del Calor y la Difusión

Cuando se calientan a una temperatura alta, generalmente por debajo del punto de fusión del material, los átomos en los puntos de contacto entre las partículas se agitan intensamente. Esta energía térmica les permite difundirse, o moverse, a través de los límites de las partículas adyacentes.

Este movimiento atómico construye efectivamente "puentes" entre las partículas, fusionándolas lentamente en una sola masa sólida conocida como material policristalino.

Logrando la Densificación

A medida que las partículas se fusionan, los espacios vacíos, o poros, entre ellas se encogen y se eliminan gradualmente. Este proceso se denomina densificación.

Una cerámica más densa es una cerámica más fuerte porque los poros actúan como puntos de concentración de tensión donde pueden comenzar las fracturas. Al eliminar estos puntos débiles, la sinterización aumenta drásticamente la resistencia mecánica, la dureza y la resistencia a la fractura del material.

Mecanismos Clave de Sinterización

El método exacto de sinterización se elige en función del material cerámico y las propiedades finales deseadas. Los dos mecanismos principales son la sinterización en estado sólido y la sinterización en fase líquida.

Sinterización en Estado Sólido

Utilizado para materiales como la zirconia y la alúmina, este método se basa puramente en la difusión atómica a través de las partículas sólidas. Requiere temperaturas muy altas y, a menudo, tiempos de procesamiento más largos porque mover átomos a través de una estructura sólida es un proceso lento.

Sinterización en Fase Líquida

Para materiales que son difíciles de densificar, como el carburo de silicio, se mezcla una pequeña cantidad de un aditivo con el polvo cerámico. A las temperaturas de sinterización, este aditivo se funde y forma una fase líquida.

Este líquido moja las partículas cerámicas y las atrae mediante fuerzas capilares, de manera similar a cómo el agua une los granos de arena. Proporciona una ruta más rápida para la difusión, lo que permite temperaturas de sinterización más bajas y tiempos más cortos.

Comprender las Compensaciones y los Controles

La sinterización no es un proceso único para todos. Los parámetros se diseñan cuidadosamente para lograr un resultado específico, y siempre hay compensaciones a considerar.

El Problema de la Porosidad

Si bien el objetivo a menudo es eliminar la porosidad, cualquier poro restante degradará el rendimiento del material. Para una aplicación de alta tensión como una corona dental de cerámica, que debe soportar las fuerzas de masticación, incluso una pequeña cantidad de porosidad puede provocar un fallo catastrófico.

La Ecuación de Temperatura y Tiempo

Temperaturas más altas y tiempos de sinterización más largos generalmente conducen a una mayor densificación. Sin embargo, también aumentan los costos de energía y pueden causar un crecimiento de grano no deseado, lo que a veces puede hacer que el material sea más quebradizo. El objetivo es encontrar el equilibrio óptimo para la aplicación específica.

El Impacto de la Presión

Aplicar presión externa durante el ciclo de calentamiento, una técnica conocida como prensado en caliente, puede mejorar significativamente la densificación. La presión fuerza físicamente a las partículas a unirse, ayudando a cerrar los poros de manera más efectiva y permitiendo el uso de temperaturas más bajas o tiempos más cortos.

Cómo la Sinterización Logra Objetivos Específicos

La elección de los parámetros de sinterización está impulsada enteramente por la aplicación prevista de la pieza cerámica final. Su enfoque debe adaptarse al requisito de rendimiento principal.

- Si su enfoque principal es la máxima resistencia y dureza: Su objetivo es lograr una densificación casi total mediante el uso de altas temperaturas, duraciones prolongadas o sinterización asistida por presión para eliminar prácticamente toda la porosidad.

- Si su enfoque principal es el aislamiento térmico: Podría controlar intencionalmente la sinterización para retener un nivel específico de porosidad, ya que el aire atrapado en los poros actúa como una excelente barrera para la transferencia de calor.

- Si su enfoque principal es la producción rentable: Optimizará los parámetros de sinterización (temperatura, tiempo, aditivos) para lograr las propiedades mínimas requeridas para la aplicación, como para una baldosa cerámica, en el menor tiempo posible.

En última instancia, la sinterización es el paso de ingeniería esencial que desbloquea el potencial inherente de los materiales cerámicos, transformándolos de polvo crudo en componentes altamente funcionales.

Tabla Resumen:

| Aspecto de la Sinterización | Conclusión Clave |

|---|---|

| Objetivo Principal | Transforma el compacto verde débil en un sólido fuerte y denso. |

| Mecanismo Central | La difusión atómica fusiona las partículas, eliminando los poros. |

| Métodos Clave | Sinterización en estado sólido (p. ej., zirconia) o sinterización en fase líquida (p. ej., carburo de silicio). |

| Enfoque de Aplicación | Adapte los parámetros de sinterización para la resistencia, el aislamiento o la rentabilidad. |

¿Listo para lograr la sinterización perfecta para sus componentes cerámicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de sinterización. Ya sea que esté desarrollando coronas dentales de alta resistencia, aislantes térmicos o cerámicas industriales rentables, nuestra experiencia garantiza una densificación, resistencia y rendimiento óptimos.

Permítanos ayudarle a desbloquear todo el potencial de sus materiales. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar su proceso de sinterización.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Por qué se utiliza un horno mufla u horno para el recocido térmico después de la deposición de nanocables de plata? Desbloquea la máxima conductividad

- ¿Cuáles son las funciones principales de un horno de laboratorio en la síntesis de MnO2-GAC? Optimice la preparación de su catalizador

- ¿Qué es la calcinación en química? Mejore la precisión analítica con las técnicas de calcinación

- ¿Qué es el proceso de sinterización de recubrimientos? Construyendo Capas Duraderas y Sólidas a partir de Polvo