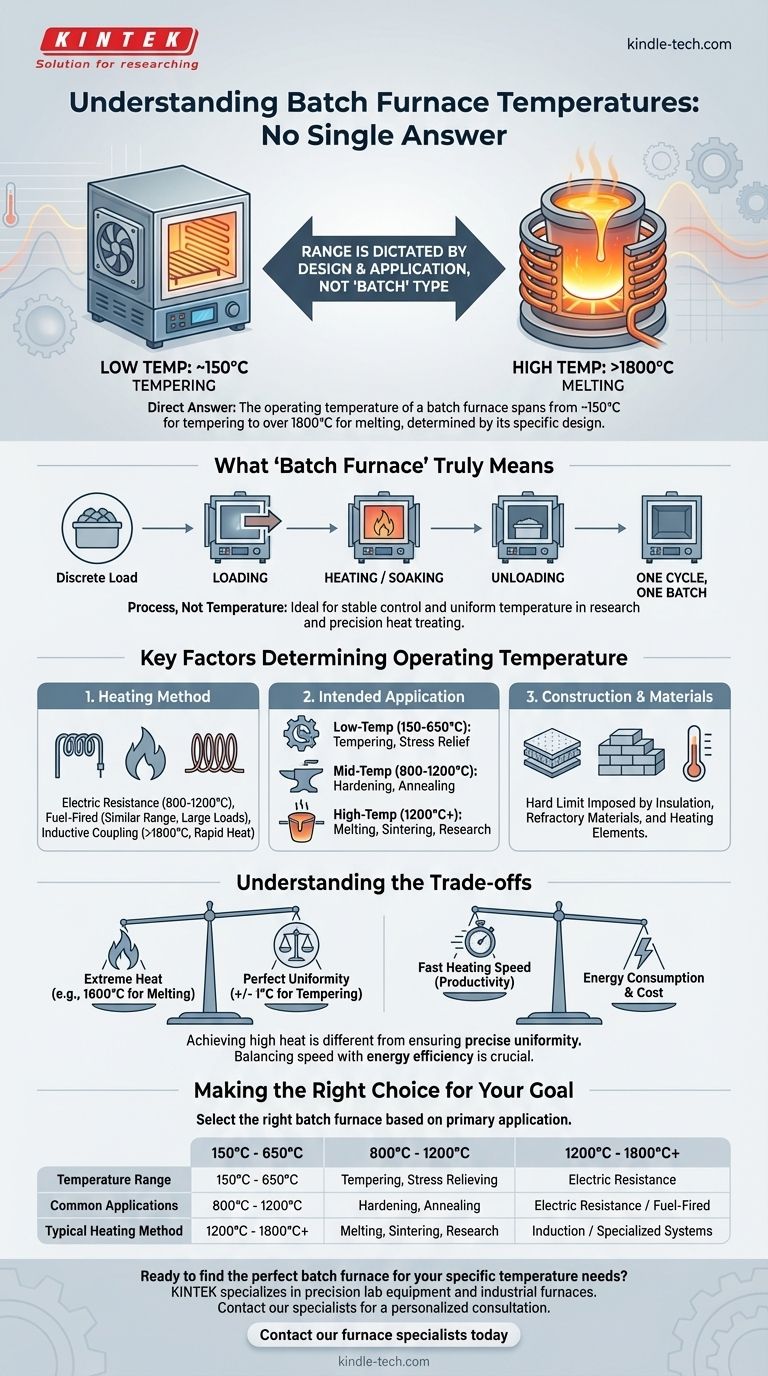

Para ser directos, no existe una temperatura única para un horno de tipo lote. La temperatura de funcionamiento está dictada enteramente por el diseño específico del horno y su aplicación industrial o de investigación prevista, con un rango que abarca desde tan solo 150 °C para procesos de revenido hasta más de 1800 °C para la fusión de materiales avanzados.

El término "horno de lote" describe un proceso —calentar materiales en grupos discretos— y no una capacidad de temperatura específica. La temperatura máxima del horno está determinada en última instancia por su método de calentamiento (p. ej., inducción eléctrica, resistencia o combustión de combustible) y los materiales para los que está construido.

Lo que realmente significa "Horno de Lote"

Un horno de lote se define por su método operativo, no por su temperatura. Procesa una única carga discreta de material a la vez.

El Proceso por Lotes Explicado

Todo el ciclo de carga, calentamiento, mantenimiento a temperatura y descarga se realiza en un "lote" antes de que comience el siguiente. Esto contrasta con los hornos continuos, donde los materiales se introducen constantemente a través de una cámara calentada en una cinta transportadora.

Características Clave

Esta operación de tipo lote es ideal para aplicaciones que requieren control estable y temperatura uniforme en toda la carga de trabajo, lo cual es una necesidad común en la investigación científica y el tratamiento térmico de precisión.

Factores Clave que Determinan la Temperatura de Funcionamiento

La capacidad de temperatura de un horno de lote es el resultado de su ingeniería y propósito. Tres factores principales dictan su rango operativo.

Método de Calentamiento

La tecnología utilizada para generar calor es el factor más significativo.

- Resistencia Eléctrica: Las bobinas o elementos se calientan cuando pasa electricidad a través de ellos. Estos son comunes para el tratamiento térmico y la investigación, y a menudo operan en el rango de 800 °C a 1200 °C.

- Alimentado por Combustible (Combustión): Se quema gas o petróleo para generar calor. Estos son los caballos de batalla industriales para cargas grandes y pueden alcanzar temperaturas similares, aunque el control preciso puede ser más complejo.

- Acoplamiento Inductivo: Una bobina electromagnética induce corriente dentro del propio material, generando calor intenso y rápido. Como se señaló, un horno de inducción es un excelente ejemplo de un sistema de lote de alta temperatura, capaz de alcanzar 1800 °C o más para fundir metales.

Aplicación Prevista

Los hornos se construyen con un propósito, lo que define sus requisitos de temperatura.

- Procesos a Baja Temperatura (~150 °C - 650 °C): Se utilizan para el revenido de acero, la liberación de tensiones y el envejecimiento del aluminio.

- Procesos a Temperatura Media (~800 °C - 1200 °C): Necesarios para el endurecimiento, recocido y normalización de metales como el acero.

- Procesos a Alta Temperatura (1200 °C+): Necesarios para fundir metales, sinterizar cerámicas e investigación de materiales avanzados.

Construcción y Materiales

La construcción física del horno impone un límite estricto a su temperatura. El tipo de aislamiento, los materiales refractarios que recubren la cámara y la composición de los elementos calefactores tienen temperaturas máximas de servicio que no pueden superar.

Comprender las Compensaciones

Elegir un horno implica equilibrar características en competencia. Un horno optimizado para calor extremo puede no ser la mejor opción para procesos que requieren una precisión absoluta a temperaturas más bajas.

Temperatura vs. Uniformidad

Alcanzar temperaturas extremadamente altas es un desafío de ingeniería diferente que mantener una uniformidad de temperatura perfecta. Un horno diseñado para fundir aleaciones a 1600 °C está construido para potencia bruta y contención. Otro horno diseñado para revenir piezas a 250 °C puede tener sofisticados sistemas de flujo de aire para garantizar que cada pieza esté dentro de +/- 1 °C del punto de ajuste, un nivel de uniformidad que es mucho más difícil de lograr a temperaturas extremas.

Velocidad de Calentamiento vs. Uso de Energía

Las características como la rápida velocidad de calentamiento son valiosas para la productividad, pero a menudo conllevan un mayor consumo de energía. Los hornos modernos utilizan aislamiento avanzado y sistemas de control para equilibrar el rendimiento con los objetivos de ahorro de energía.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el tipo correcto de horno de lote, primero debe definir su aplicación principal.

- Si su enfoque principal es el tratamiento térmico a baja temperatura (p. ej., revenido, liberación de tensiones): Necesita un horno con excelente uniformidad de temperatura y control estable, probablemente un modelo de resistencia eléctrica con circulación de ventilador.

- Si su enfoque principal es el endurecimiento o recocido de aceros comunes: Un horno de lote estándar de resistencia eléctrica o alimentado por combustible que opera hasta 1200 °C es el estándar de la industria.

- Si su enfoque principal es la fusión de metales o la investigación a alta temperatura: Necesita un sistema especializado, como un horno de inducción, capaz de alcanzar 1800 °C o más.

En última instancia, la temperatura de un horno de lote es una especificación, no una definición.

Tabla Resumen:

| Rango de Temperatura | Aplicaciones Comunes | Método de Calentamiento Típico |

|---|---|---|

| 150 °C - 650 °C | Revenido, Liberación de Tensiones | Resistencia Eléctrica |

| 800 °C - 1200 °C | Endurecimiento, Recocido | Resistencia Eléctrica / Alimentado por Combustible |

| 1200 °C - 1800 °C+ | Fusión, Sinterización, Investigación | Inducción / Sistemas Especializados |

¿Listo para encontrar el horno de lote perfecto para sus necesidades específicas de temperatura?

KINTEK se especializa en equipos de laboratorio de precisión y hornos industriales. Ya sea que necesite calor estable y uniforme para el revenido o temperaturas extremas para la investigación de materiales avanzados, nuestros expertos le ayudarán a seleccionar el sistema ideal para su aplicación, equilibrando rendimiento, eficiencia energética y costo.

Contacte a nuestros especialistas en hornos hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar su laboratorio o proceso de producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los tipos de hornos de sinterización? Una guía para elegir el horno adecuado para su material

- ¿Por qué es necesario un horno mufla de alta temperatura para los catalizadores de desulfuración de POM? Activación maestra de catalizadores

- ¿Cómo funciona un horno mufla de alta temperatura para pellets de óxido de ferrotitanio? Optimizar la Transformación de Fase

- ¿Por qué se requiere un horno mufla para la calcinación de nanopartículas de oro? Optimice la activación y estabilidad del catalizador

- ¿Por qué es crucial un horno programable para los niobios de fase mixta? Domina la precisión en la síntesis de estado sólido

- ¿Qué tipo de material se utiliza en un horno de mufla? Una guía para su construcción de alta temperatura

- ¿Qué papel juega un horno mufla en la síntesis de LATP? Optimización de la conductividad iónica para electrolitos cerámicos

- ¿Por qué se requiere un horno de sinterización de 1100 °C para catalizadores de tipo delafossita? Desbloquea la difusión atómica de alto rendimiento