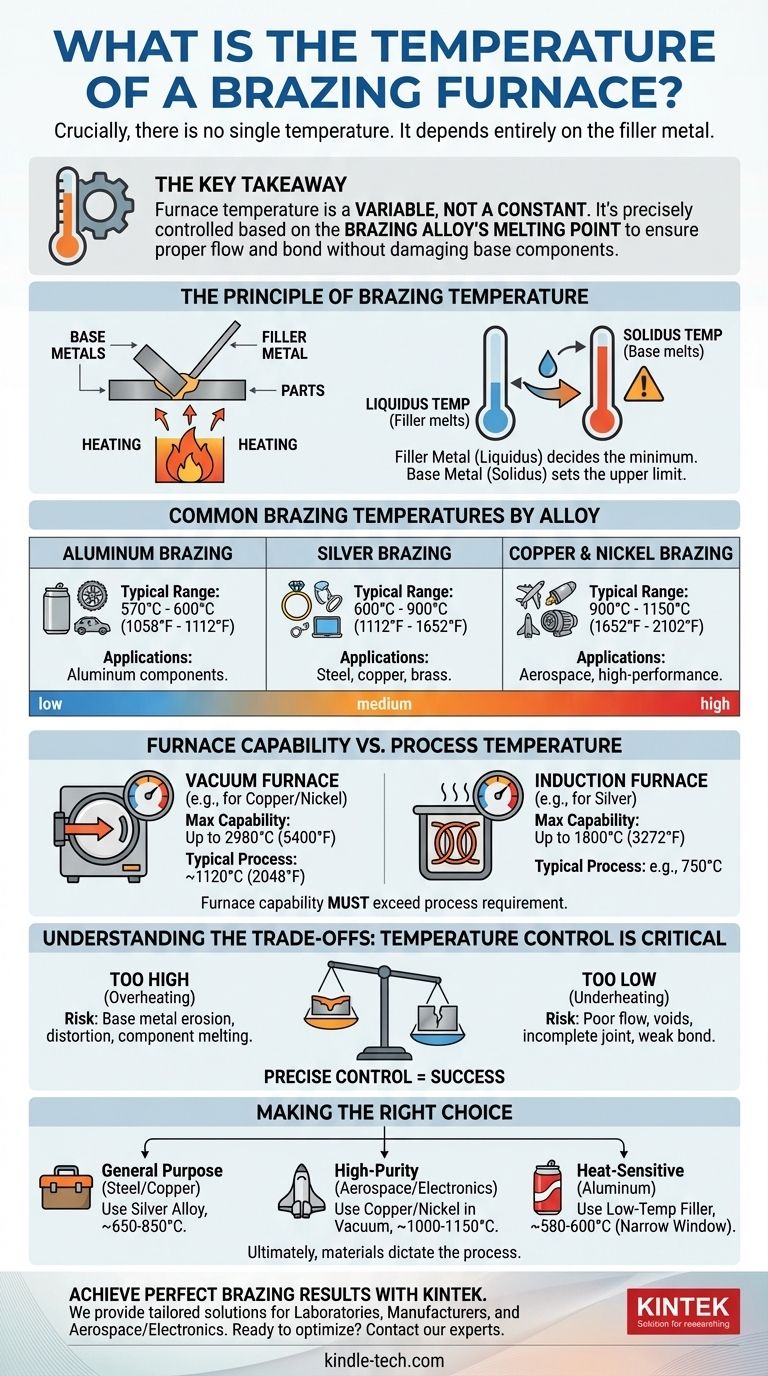

Fundamentalmente, no existe una única temperatura para un horno de soldadura fuerte. La temperatura de funcionamiento correcta está determinada en su totalidad por el metal de aportación específico que se utiliza para unir las piezas. Esta temperatura debe ser lo suficientemente alta como para fundir el metal de aportación, pero por debajo del punto de fusión de los metales base, generalmente dentro de un amplio rango de 450 °C a más de 1100 °C (842 °F a 2012 °F).

La clave es que la temperatura del horno es una variable, no una constante. Se controla con precisión en función del punto de fusión de la aleación de soldadura fuerte para garantizar que el material de aportación fluya correctamente y forme una unión fuerte sin dañar los componentes que se unen.

El principio de la temperatura de soldadura fuerte

Para comprender por qué varía la temperatura, primero debe comprender el principio fundamental de la soldadura fuerte. Es un proceso de unión definido por el calentamiento de un metal de aportación por encima de su punto de fusión y su distribución entre dos o más piezas ajustadas por acción capilar.

El metal de aportación es el factor decisivo

El factor más crítico es la temperatura de liquidus del metal de aportación para soldadura fuerte, la temperatura a la que se vuelve completamente líquido. El horno debe ajustarse a una temperatura ligeramente superior a este punto para garantizar que la aleación sea lo suficientemente fluida como para fluir completamente en la unión.

El metal base establece el límite superior

La temperatura de soldadura fuerte siempre debe estar con seguridad por debajo de la temperatura de solidus de los metales base que se unen. Si el horno está demasiado caliente, comenzará a fundir las propias piezas, causando distorsión, erosión o falla completa del conjunto.

Temperaturas comunes de soldadura fuerte por aleación

La temperatura requerida está dictada por la composición de la aleación de metal de aportación. Se eligen diferentes aleaciones por su compatibilidad con los metales base, su resistencia y su costo.

Soldadura fuerte de aluminio

Utilizados para unir componentes de aluminio, estos metales de aportación tienen los puntos de fusión más bajos. El proceso requiere un control de temperatura muy preciso.

- Rango típico: 570 °C a 600 °C (1058 °F a 1112 °F)

Soldadura fuerte de plata

Las aleaciones de plata son versátiles y ampliamente utilizadas para unir aceros, cobre y latón. Ofrecen un buen equilibrio entre resistencia y un rango de fusión relativamente bajo y manejable.

- Rango típico: 600 °C a 900 °C (1112 °F a 1652 °F)

Soldadura fuerte de cobre y níquel

Estas aleaciones de alta resistencia son comunes en aplicaciones aeroespaciales y de alto rendimiento. La soldadura fuerte de cobre, especialmente de piezas de acero en un horno de vacío, es un proceso industrial muy común.

- Rango típico: 900 °C a 1150 °C (1652 °F a 2102 °F)

Capacidad del horno vs. temperatura del proceso

Es importante no confundir la temperatura máxima que un horno puede alcanzar con la temperatura a la que se ejecuta un proceso. El horno es simplemente una herramienta cuya capacidad debe superar los requisitos del proceso.

Hornos de vacío

Muchas operaciones de soldadura fuerte, especialmente con aleaciones de cobre y níquel, se realizan en vacío para evitar la oxidación. Si bien un horno de vacío podría estar clasificado para operar hasta 2980 °C (5400 °F), un ciclo típico de soldadura fuerte de cobre se ejecutará a una temperatura mucho más baja, alrededor de 1120 °C (2048 °F).

Hornos de inducción

El calentamiento por inducción utiliza una bobina electromagnética para calentar rápidamente la pieza. Un sistema de inducción puede alcanzar los 1800 °C (3272 °F), pero para la soldadura fuerte, su potencia de salida se controla cuidadosamente para lograr y mantener la temperatura específica requerida por la aleación de aportación, como 750 °C para una aleación de plata.

Comprender las compensaciones: el control de la temperatura es fundamental

Lograr una unión soldada fuerte exitosa depende de una gestión térmica precisa. Desviarse de la temperatura objetivo, incluso ligeramente, puede provocar fallas.

El riesgo de sobrecalentamiento

Establecer la temperatura demasiado alta puede hacer que el metal de aportación reaccione agresivamente con el metal base, erosionando las superficies de la unión. A temperaturas extremas, corre el riesgo de fundir los propios componentes.

El riesgo de subcalentamiento

Si la temperatura del horno es demasiado baja, el metal de aportación no se volverá completamente líquido. No fluirá correctamente por acción capilar, lo que provocará huecos, un llenado incompleto de la unión y una unión débil y poco fiable.

La importancia de la atmósfera

La temperatura es solo una parte de la ecuación. La mayoría de los procesos de soldadura fuerte requieren una atmósfera controlada (como un vacío o un gas inerte como el argón) para evitar la formación de óxidos en las superficies metálicas, lo que bloquearía el flujo de metal de aportación.

Tomar la decisión correcta para su objetivo

El ajuste de temperatura correcto es una función directa de sus materiales y su objetivo.

- Si su objetivo principal es unir piezas de acero o cobre con un material de aportación de uso general: Probablemente utilizará una aleación de plata y ajustará su horno a una temperatura en el rango de 650 °C a 850 °C.

- Si su objetivo principal son las uniones de alta pureza para aplicaciones aeroespaciales o electrónicas: Es probable que utilice un horno de vacío con una aleación de cobre o níquel, lo que requiere un control preciso alrededor de 1000 °C a 1150 °C.

- Si su objetivo principal es unir componentes de aluminio sensibles al calor: Debe utilizar un material de aportación especial de baja temperatura y operar en una ventana muy estrecha alrededor de 580 °C a 600 °C.

En última instancia, la soldadura fuerte exitosa se basa en comprender que los materiales dictan el proceso, y no al revés.

Tabla resumen:

| Tipo de aleación de soldadura fuerte | Rango de temperatura típico (°C) | Rango de temperatura típico (°F) | Aplicaciones comunes |

|---|---|---|---|

| Soldadura fuerte de aluminio | 570 °C - 600 °C | 1058 °F - 1112 °F | Componentes de aluminio |

| Soldadura fuerte de plata | 600 °C - 900 °C | 1112 °F - 1652 °F | Acero, cobre, latón |

| Soldadura fuerte de cobre y níquel | 900 °C - 1150 °C | 1652 °F - 2102 °F | Aeroespacial, piezas de alto rendimiento |

Logre resultados de soldadura fuerte perfectos con KINTEK

El control preciso de la temperatura es fundamental para obtener uniones soldadas fuertes y fiables. Ya sea que trabaje con aluminio, plata o aleaciones de cobre y níquel de alta temperatura, los hornos de soldadura fuerte avanzados de KINTEK brindan la precisión y la consistencia que su laboratorio o línea de producción exigen.

Ofrecemos soluciones personalizadas para:

- Laboratorios que requieren ciclos térmicos precisos para I+D y prototipos

- Fabricantes que necesitan procesos de soldadura fuerte de alto volumen y repetibles

- Aplicaciones aeroespaciales y electrónicas que demandan tecnología de horno de vacío

Nuestro equipo garantiza un flujo óptimo de metal de aportación y la integridad de la unión, al tiempo que protege sus materiales base del daño térmico.

¿Listo para optimizar su proceso de soldadura fuerte? Contacte a nuestros expertos hoy mismo para analizar sus requisitos de aplicación específicos y descubrir cómo el equipo de laboratorio de KINTEK puede mejorar sus capacidades de unión.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado