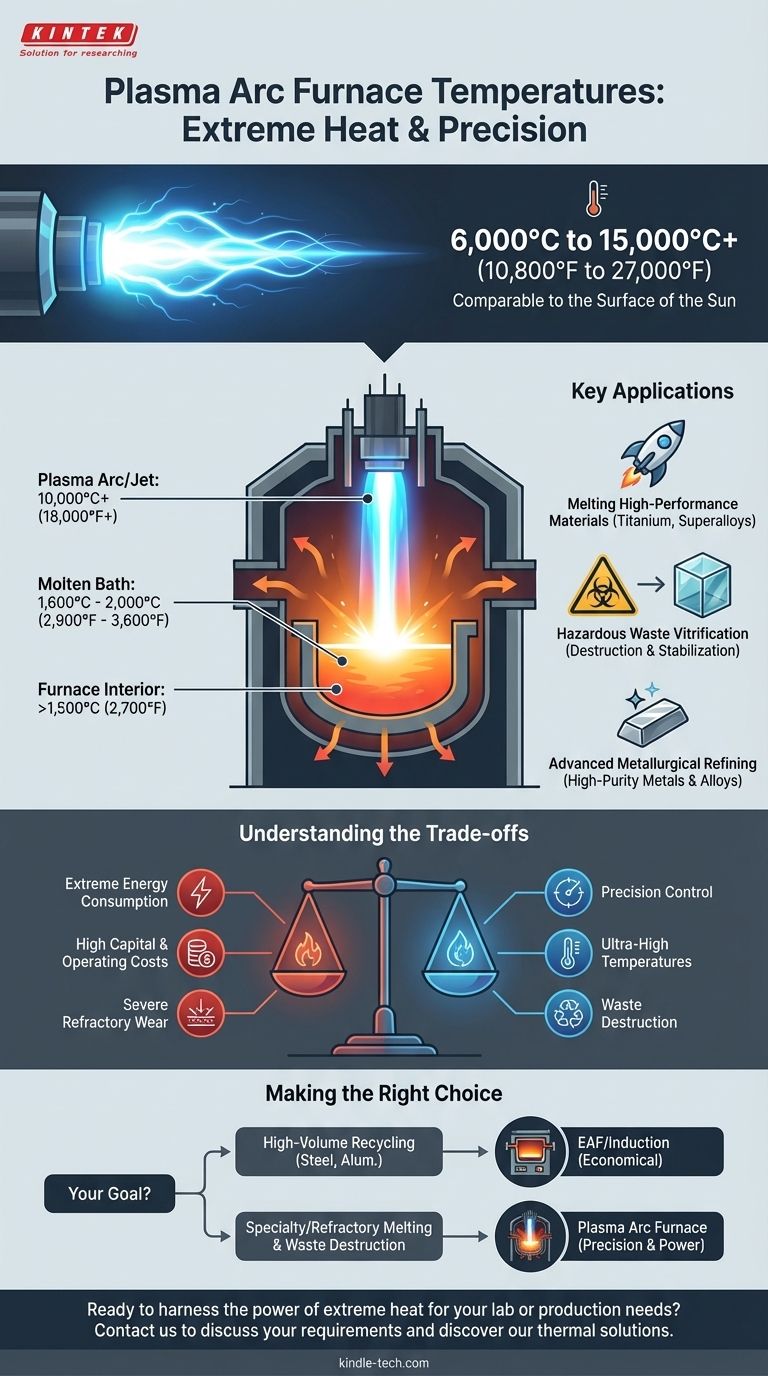

En esencia, un horno de arco de plasma opera a temperaturas que desafían los métodos de calentamiento convencionales, con el propio chorro de plasma alcanzando de 6.000 °C a más de 15.000 °C (10.800 °F a 27.000 °F). Esto es comparable a la temperatura de la superficie del sol. Sin embargo, este calor extremo está altamente localizado en el arco, mientras que el material fundido y el interior del horno operan a temperaturas diferentes y más bajas.

La característica definitoria de un horno de arco de plasma no es solo su calor extremo, sino su capacidad para entregar ese calor con precisión y control. Esto lo transforma de un simple dispositivo de fusión en una herramienta sofisticada para el procesamiento de materiales avanzados y la destrucción de residuos.

Cómo un Arco de Plasma Alcanza Temperaturas Extremas

Para entender el horno, primero debe entender el plasma. El plasma es el cuarto estado de la materia, creado cuando un gas se energiza hasta el punto en que sus electrones son arrancados de sus átomos, formando un gas ionizado y eléctricamente conductor.

El Principio de Generación de Plasma

Una antorcha de plasma genera un arco eléctrico de alto voltaje, similar a un rayo, dentro de un flujo de gas (como argón, nitrógeno o incluso aire). Esta intensa energía eléctrica sobrecalienta el gas, ionizándolo y creando un chorro de plasma enfocado. La estabilidad y la temperatura de este chorro se controlan con precisión mediante la fuente de alimentación y el caudal de gas.

Arcos Transferidos vs. No Transferidos

Existen dos configuraciones principales. Un arco transferido se forma entre el electrodo de la antorcha y el material conductor que se calienta (la "carga"). Este método es increíblemente eficiente para entregar energía directamente al objetivo, lo que lo hace ideal para fundir metales.

Un arco no transferido está contenido completamente dentro de la propia antorcha. El plasma se expulsa entonces como un chorro de gas sobrecalentado de alta velocidad. Esto se utiliza a menudo para aplicaciones como la pulverización térmica o la destrucción de residuos que no son eléctricamente conductores.

La Anatomía del Calor en el Horno

Es fundamental comprender que un horno de plasma no tiene una única temperatura. Tiene zonas térmicas distintas.

- El Arco/Chorro de Plasma: El núcleo del arco es el punto más caliente, alcanzando más de 10.000 °C. Aquí es donde ocurre la física de la ionización.

- El Baño Fundido: El material que se funde, como el acero o el titanio, normalmente reside a la temperatura necesaria para su estado líquido, a menudo entre 1.600 °C y 2.000 °C. El arco de plasma actúa como la fuente de calor que mantiene esta temperatura.

- El Interior del Horno (Espacio Libre): El espacio por encima del baño fundido es significativamente más frío que el arco, pero sigue siendo increíblemente caliente, a menudo manteniendo temperaturas muy por encima de los 1.500 °C.

Por Qué Este Nivel de Calor Importa: Aplicaciones Clave

Las capacidades únicas del calentamiento por arco de plasma permiten procesos que son difíciles o imposibles con hornos convencionales como los de arco eléctrico (EAF) o de inducción.

Fusión de Materiales de Alto Rendimiento

La principal ventaja es la fusión de metales y cerámicas con puntos de fusión extremadamente altos. Esto incluye titanio, superaleaciones a base de níquel y metales refractarios como el tungsteno y el molibdeno, que son esenciales para aplicaciones aeroespaciales, de defensa y médicas.

Vitrification de Residuos Peligrosos

El calentamiento por plasma es una solución definitiva para la destrucción de materiales peligrosos. El calor intenso descompone compuestos orgánicos complejos, amianto y residuos médicos en sus componentes elementales. Estos elementos se enfrían y se fusionan en un sólido estable, no lixiviable, similar al vidrio, llamado escoria.

Refinación Metalúrgica Avanzada

La combinación de calor extremo y una atmósfera controlada permite una refinación metalúrgica superior. Permite la eliminación eficiente de impurezas y la producción de metales y aleaciones de alta pureza con composiciones precisamente controladas.

Entendiendo las Ventajas y Desventajas

Las excepcionales capacidades de la tecnología de plasma conllevan importantes consideraciones operativas. No es la herramienta adecuada para todos los trabajos.

Consumo Extremo de Energía

Generar y mantener un arco de plasma estable requiere una cantidad masiva de energía eléctrica. Esto hace que el proceso sea significativamente más intensivo en energía y costoso por tonelada que un horno de arco eléctrico convencional utilizado para el reciclaje de acero estándar.

Altos Costos de Capital y Operación

Las antorchas de plasma, sus fuentes de alimentación especializadas y los sistemas de suministro de gas son complejos y costosos. Además, el costo de los gases de plasma como el argón puede ser un gasto operativo importante, aunque algunos sistemas están diseñados para operar con aire.

Desgaste Severo del Refractario

El calor intenso y concentrado del arco de plasma es extremadamente destructivo para los materiales refractarios que recubren el horno. Este "desgaste del refractario" es un desafío operativo principal, lo que lleva a mayores costos de mantenimiento y tiempo de inactividad en comparación con otros tipos de hornos.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología térmica correcta depende completamente de su material específico y objetivo de procesamiento.

- Si su objetivo principal es el reciclaje de alto volumen de metales estándar como acero o aluminio: Un horno de arco eléctrico (EAF) convencional o un horno de inducción es casi siempre la opción más económica y eficiente.

- Si su objetivo principal es la fusión de aleaciones especiales, titanio o metales refractarios: Un horno de arco de plasma proporciona la temperatura, el control y el ambiente limpio necesarios que otras tecnologías no pueden igualar.

- Si su objetivo principal es la destrucción completa de residuos peligrosos o la creación de materiales ultrapuros: Un horno de arco de plasma es la herramienta definitiva, ofreciendo un nivel de descomposición térmica y refinación que es incomparable.

En última instancia, un horno de arco de plasma se ve mejor no como un calentador de fuerza bruta, sino como un instrumento de precisión para manipular la materia en su nivel más fundamental.

Tabla Resumen:

| Característica | Rango de Temperatura | Aplicación Clave |

|---|---|---|

| Arco/Chorro de Plasma | Más de 10.000 °C (más de 18.000 °F) | Ionización, calentamiento extremo |

| Material Fundido | 1.600 °C - 2.000 °C (2.900 °F - 3.600 °F) | Fusión de metales, aleaciones |

| Interior del Horno | >1.500 °C (2.700 °F) | Procesamiento en atmósfera controlada |

¿Listo para aprovechar el poder del calor extremo para las necesidades de su laboratorio o producción?

En KINTEK, nos especializamos en soluciones térmicas avanzadas, incluidos hornos de arco de plasma diseñados para la fusión de precisión de aleaciones de alto rendimiento, metales refractarios y vitrificación de residuos peligrosos. Nuestra experiencia garantiza que obtenga el equipo adecuado para un procesamiento y control de materiales superiores.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestro equipo de laboratorio puede elevar sus capacidades de investigación o producción. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cómo se llaman los tubos de un horno? Comprendiendo el papel del tubo de trabajo

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera