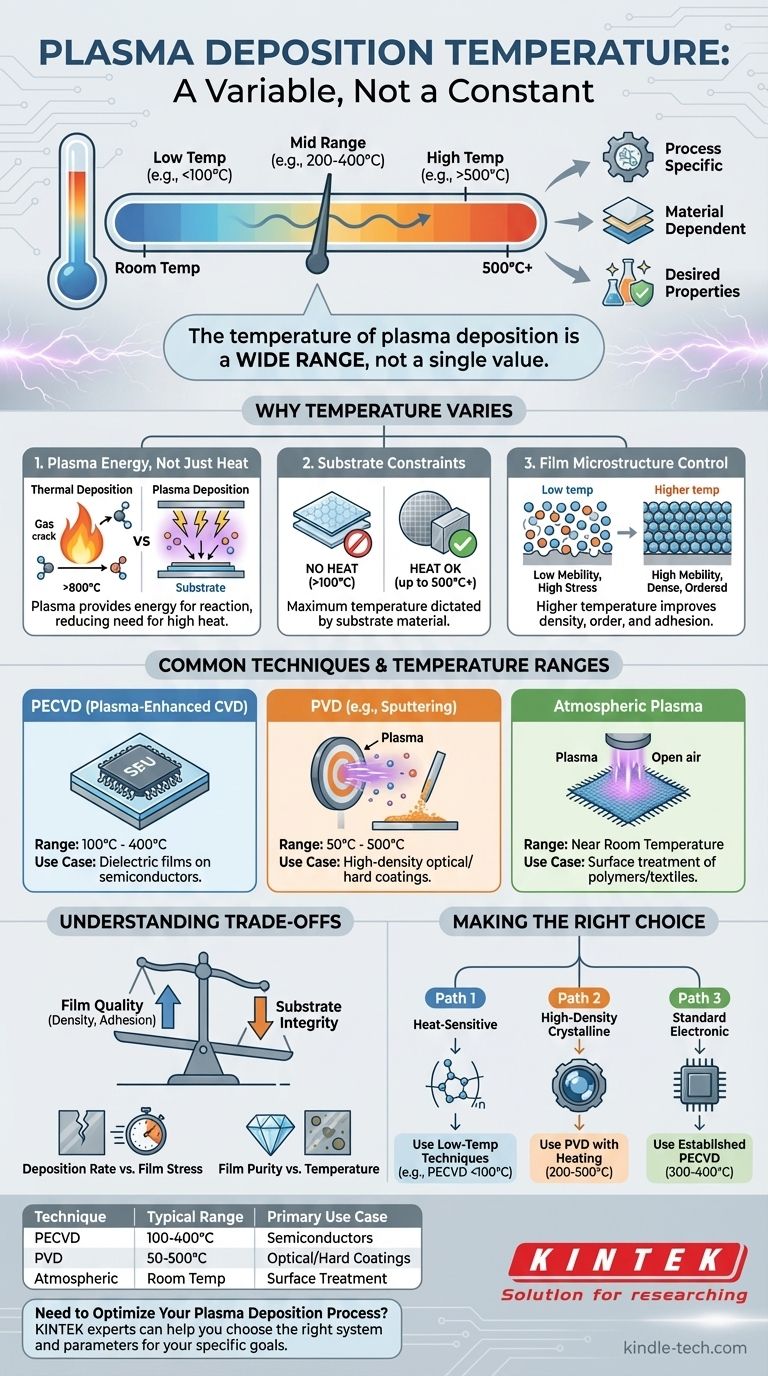

La temperatura de la deposición por plasma no es un valor único, sino más bien un amplio rango que depende totalmente del proceso específico, el material que se deposita y las propiedades deseadas en la película final. Si bien algunas técnicas operan cerca de la temperatura ambiente (25°C), otras utilizan el calentamiento del sustrato hasta 500°C o más para controlar la estructura y la calidad de la película. La clave es que el plasma proporciona la energía para la reacción, lo que reduce la necesidad de las altas temperaturas típicas de los métodos puramente térmicos.

La ventaja definitoria de la deposición por plasma es su capacidad para depositar películas de alta calidad a temperaturas de sustrato significativamente más bajas que los métodos convencionales como la Deposición Química de Vapor térmica (CVD). Esto permite recubrir materiales sensibles al calor, pero la temperatura elegida sigue siendo una palanca crítica para controlar las propiedades de la película, como la densidad, la tensión y la adhesión.

Por qué la temperatura es una variable, no una constante

El principio fundamental de la deposición por plasma es utilizar un gas energizado (plasma) para impulsar el proceso de deposición, en lugar de depender únicamente del calor alto. Esto cambia fundamentalmente el papel de la temperatura.

El papel de la energía del plasma

En la deposición térmica tradicional, se requieren altas temperaturas (a menudo >800°C) para proporcionar suficiente energía para descomponer los gases precursores y formar una película. En la deposición por plasma, las colisiones con electrones e iones energéticos dentro del plasma proporcionan esta energía. Esto significa que el sustrato en sí no necesita calentarse intensamente.

El material del sustrato es la restricción principal

La temperatura máxima permitida casi siempre está dictada por el material del sustrato. Recubrir un polímero o plástico requiere un proceso por debajo de su temperatura de transición vítrea, a menudo por debajo de 100°C. En contraste, depositar una película sobre una oblea de silicio o un componente metálico permite utilizar temperaturas mucho más altas para mejorar las propiedades de la película.

La temperatura controla la microestructura de la película

Incluso cuando no es necesaria para la reacción básica, la temperatura del sustrato es una herramienta poderosa. Las temperaturas más altas dan a los átomos depositados más movilidad superficial, lo que les permite organizarse en una película más densa, más ordenada y con menos tensión. Esta es una elección deliberada realizada por los ingenieros de procesos para lograr objetivos de rendimiento específicos.

Técnicas comunes y sus rangos de temperatura

Diferentes métodos de deposición por plasma operan en regímenes de temperatura distintos, cada uno adecuado para diferentes aplicaciones.

Deposición Química de Vapor asistida por Plasma (PECVD)

PECVD es el ejemplo clásico de un proceso a baja temperatura. Se utiliza ampliamente en la industria de semiconductores para depositar películas dieléctricas como nitruro de silicio (SiN) y dióxido de silicio (SiO₂) en dispositivos que no pueden soportar calor alto. Las temperaturas típicas del sustrato oscilan entre 100°C y 400°C.

Deposición Física de Vapor (PVD)

Procesos como el sputtering magnetrón caen bajo la categoría de PVD. Aquí, el plasma se utiliza para bombardear un objetivo, expulsando átomos que luego se depositan en el sustrato. Aunque el proceso puede ejecutarse sin calentamiento externo ("temperatura ambiente"), es común calentar el sustrato de 50°C a 500°C para mejorar la densidad y la adhesión de la película, especialmente para recubrimientos ópticos o duros.

Deposición de Plasma a Presión Atmosférica

Esta técnica emergente opera al aire libre, no en una cámara de vacío. Dado que a menudo se utiliza para el tratamiento rápido de superficies de materiales sensibles al calor como textiles y polímeros, casi siempre se ejecuta a temperatura cercana a la ambiente. El objetivo es típicamente la modificación de la superficie (por ejemplo, mejorar la humectabilidad) en lugar de construir una película gruesa.

Comprender las compensaciones

Elegir una temperatura de deposición implica equilibrar factores en competencia. No es simplemente una cuestión de "cuanto más bajo, mejor".

Calidad de la película frente a integridad del sustrato

La principal compensación es entre lograr la mayor calidad de película posible (densa, estable, buena adhesión) y preservar la integridad del sustrato. Las temperaturas más altas generalmente producen mejores películas, pero limitan su elección de materiales de sustrato.

Velocidad de deposición frente a tensión

Aunque no siempre es una relación directa, la temperatura puede influir en la velocidad de deposición. Más importante aún, depositar a una temperatura demasiado baja puede resultar en películas con alta tensión interna, lo que puede provocar grietas o deslaminación con el tiempo. Un calentamiento suave puede ayudar a relajar esta tensión a medida que crece la película.

Pureza frente a temperatura

En PECVD, los procesos a baja temperatura a veces pueden resultar en la incorporación de elementos no deseados, como hidrógeno, en la película. Esto puede alterar sus propiedades eléctricas u ópticas. Aumentar la temperatura puede ayudar a expulsar estas impurezas volátiles durante la deposición, lo que resulta en una película más pura.

Tomar la decisión correcta para su objetivo

Su temperatura de deposición óptima está determinada por su objetivo principal y las limitaciones del material.

- Si su enfoque principal es recubrir sustratos sensibles al calor (como polímeros o plásticos): Debe utilizar técnicas de baja temperatura como PECVD o plasma atmosférico, manteniendo la temperatura del proceso por debajo del punto de degradación del material (a menudo <100°C).

- Si su enfoque principal es lograr películas cristalinas de alta densidad (para óptica o resistencia al desgaste): Debe utilizar un proceso como PVD con calentamiento deliberado del sustrato, a menudo entre 200°C y 500°C, siempre que el sustrato lo tolere.

- Si su enfoque principal es depositar películas electrónicas estándar (como SiN sobre silicio): Un proceso PECVD bien establecido en el rango de 300°C a 400°C es el estándar de la industria para equilibrar calidad y rendimiento.

En última instancia, la temperatura en la deposición por plasma es un parámetro de control crítico utilizado para adaptar el resultado del proceso a su aplicación específica.

Tabla de resumen:

| Técnica | Rango de temperatura típico | Caso de uso principal |

|---|---|---|

| PECVD | 100°C - 400°C | Películas dieléctricas sobre semiconductores |

| PVD (ej. Sputtering) | 50°C - 500°C | Recubrimientos ópticos/duros de alta densidad |

| Plasma Atmosférico | Temperatura cercana a la ambiente | Tratamiento superficial de polímeros/textiles |

¿Necesita optimizar su proceso de deposición por plasma?

Elegir la temperatura correcta es fundamental para la densidad, la adhesión y el rendimiento de su película. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles para la deposición por plasma. Podemos ayudarle a seleccionar el sistema y los parámetros adecuados para lograr sus objetivos específicos, ya sea que esté recubriendo polímeros sensibles al calor o necesite películas cristalinas de alta calidad.

¡Contacte a nuestros expertos hoy mismo para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor