Para ser precisos, no existe un único rango de temperatura para el tratamiento térmico del acero. La temperatura correcta depende fundamentalmente de dos factores: el tipo específico de aleación de acero y el resultado deseado, como el endurecimiento, el ablandamiento o la liberación de tensiones. Cada proceso tiene sus propios requisitos de temperatura únicos, a menudo calculados con precisión en función del contenido de carbono del acero.

El objetivo del tratamiento térmico no es simplemente calentar el acero, sino transformar su estructura cristalina interna. La temperatura correcta es aquella que logra el cambio estructural necesario —como la formación de austenita— para un proceso específico como el recocido o el endurecimiento.

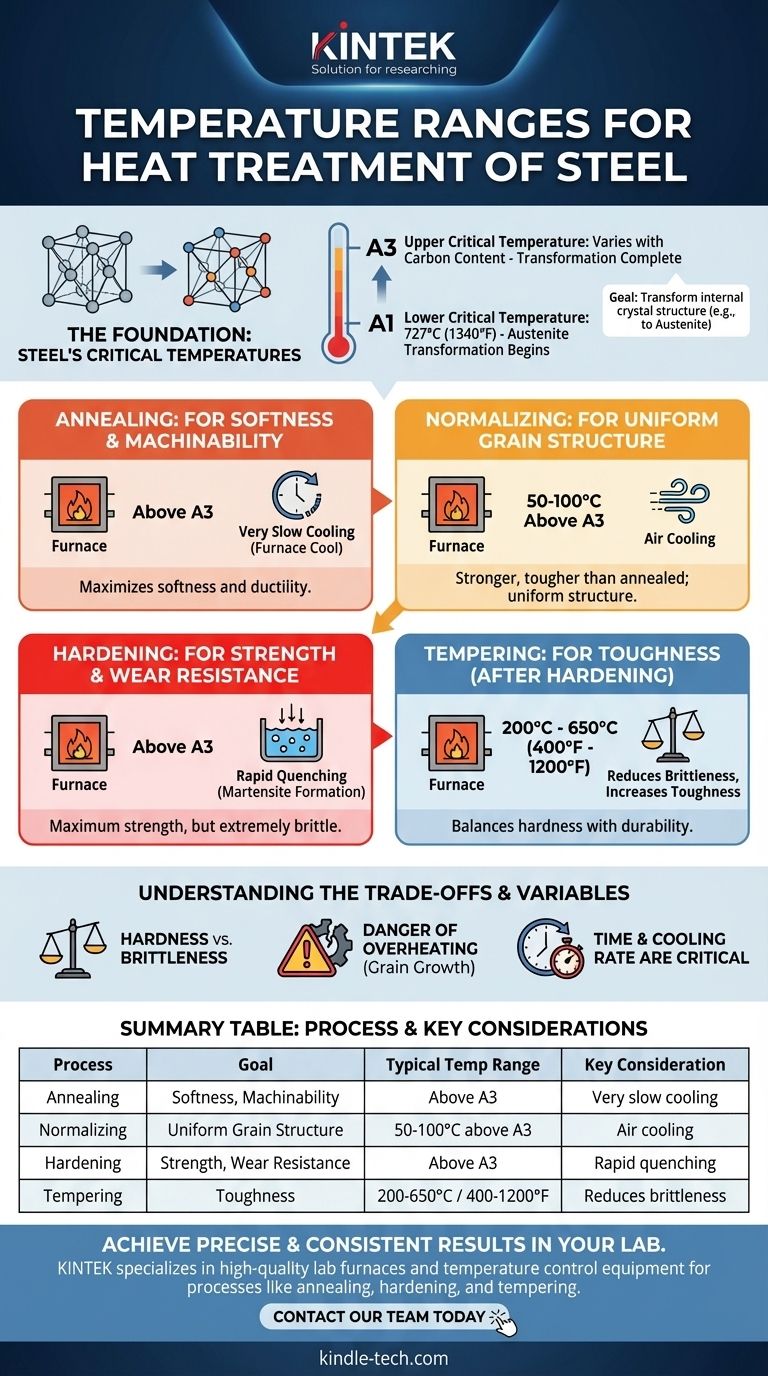

La base: Las temperaturas críticas del acero

Para comprender el tratamiento térmico, primero debe entender que calentar el acero provoca cambios físicos en su estructura interna y cristalina. Estos cambios ocurren a "temperaturas críticas" específicas y predecibles.

La temperatura crítica inferior (A1)

La temperatura A1 es el punto en el que la estructura del acero comienza a transformarse en una fase llamada austenita. Para casi todos los aceros al carbono y aleados comunes, esta temperatura es constante en 727 °C (1340 °F). Por debajo de este punto, no se puede producir un endurecimiento significativo.

La temperatura crítica superior (A3)

La temperatura A3 es el punto en el que la transformación a austenita se completa. A diferencia de la A1, esta temperatura varía significativamente en función de la composición del acero.

El papel del contenido de carbono

El contenido de carbono del acero es el factor principal que determina la temperatura A3. A medida que aumenta el contenido de carbono (hasta el 0,77 %), la temperatura A3 disminuye. Por eso, un acero con bajo contenido de carbono requiere una temperatura más alta para un endurecimiento completo que un acero con alto contenido de carbono.

Procesos clave de tratamiento térmico y sus temperaturas

Diferentes objetivos requieren diferentes procesos, cada uno utilizando las temperaturas críticas como punto de referencia.

Recocido (Para suavidad y maquinabilidad)

El objetivo del recocido es hacer que el acero sea lo más blando y dúctil posible. Esto se logra calentando el acero justo por encima de su temperatura A3, manteniéndolo allí el tiempo suficiente para que la estructura se transforme por completo (un proceso llamado "soaking" o mantenimiento en temperatura), y luego enfriándolo extremadamente despacio, a menudo dejándolo en el horno para que se enfríe durante la noche.

Normalizado (Para una estructura de grano uniforme)

El normalizado crea una estructura más uniforme y de grano fino, lo que da como resultado un acero más fuerte y resistente que el acero recocido. Implica calentar el acero a una temperatura ligeramente superior a la del recocido (normalmente 50-100 °C por encima de A3) y luego dejarlo enfriar al aire en reposo.

Endurecimiento (Para resistencia y durabilidad)

El endurecimiento se utiliza para hacer que el acero sea fuerte y resistente al desgaste. El acero se calienta por encima de su temperatura A3 para formar austenita y luego se enfría tan rápidamente (un proceso llamado temple) que los átomos de carbono quedan atrapados, formando una estructura extremadamente dura y quebradiza llamada martensita.

Revenido (Para tenacidad)

El acero recién endurecido suele ser demasiado quebradizo para un uso práctico. El revenido es un tratamiento secundario a baja temperatura que se realiza después del endurecimiento para reducir la fragilidad y aumentar la tenacidad. Implica recalentar el acero a una temperatura mucho más baja, normalmente entre 200 °C y 650 °C (400 °F y 1200 °F), lo que sacrifica algo de dureza a cambio de un aumento significativo de la tenacidad.

Comprensión de las compensaciones

Elegir un proceso de tratamiento térmico es cuestión de equilibrar las propiedades. No existe un estado "mejor" único para el acero.

Dureza frente a fragilidad

Esta es la compensación más fundamental. Los procesos que crean la mayor dureza, como el temple, también crean la mayor fragilidad. El revenido es el acto de gestionar deliberadamente esta compensación para satisfacer las demandas de una aplicación específica.

El peligro del sobrecalentamiento

Calentar el acero significativamente por encima de su temperatura A3 requerida es un error común e irreversible. Esto provoca un crecimiento excesivo del grano dentro del acero, lo que da como resultado un producto final que es débil y quebradizo, incluso si los pasos posteriores se realizan correctamente.

La temperatura es solo una variable

La temperatura máxima es fundamental, pero no es el único factor. El tiempo que se mantiene el acero a esa temperatura (soaking) y la velocidad de enfriamiento son igual de importantes para determinar las propiedades finales del material.

Selección del proceso correcto para su objetivo

Su elección debe estar impulsada por la aplicación final del componente de acero.

- Si su objetivo principal es la máxima suavidad y maquinabilidad: Utilice el recocido completo calentando por encima de A3 y asegurando una velocidad de enfriamiento muy lenta.

- Si su objetivo principal es crear una estructura inicial uniforme y fuerte: Utilice el normalizado calentando por encima de A3 y permitiendo que el acero se enfríe al aire.

- Si su objetivo principal es lograr la máxima dureza: Utilice el endurecimiento calentando por encima de A3 y templando rápidamente, pero sepa que el resultado será extremadamente quebradizo.

- Si su objetivo principal es equilibrar la dureza con la tenacidad para una pieza final: Siga siempre un proceso de endurecimiento con revenido a una temperatura específica para lograr el equilibrio deseado.

En última instancia, dominar el tratamiento térmico consiste en utilizar la temperatura con precisión para controlar la estructura interna del acero y lograr un propósito de ingeniería específico.

Tabla de resumen:

| Proceso | Objetivo | Rango de temperatura típico | Consideración clave |

|---|---|---|---|

| Recocido | Suavidad, Maquinabilidad | Por encima de A3 (Varía según la aleación) | Enfriamiento muy lento (enfriamiento en horno) |

| Normalizado | Estructura de grano uniforme | 50-100 °C por encima de A3 | Enfriamiento al aire |

| Endurecimiento | Resistencia, Resistencia al desgaste | Por encima de A3 | Temple rápido requerido |

| Revenido | Tenacidad (después del endurecimiento) | 200 °C - 650 °C (400 °F - 1200 °F) | Reduce la fragilidad, aumenta la tenacidad |

Logre resultados precisos y consistentes en su laboratorio. La temperatura de tratamiento térmico correcta es fundamental para lograr las propiedades deseadas del material en sus componentes de acero. KINTEK se especializa en hornos de laboratorio de alta calidad y equipos de control de temperatura, proporcionando la fiabilidad y precisión que su laboratorio necesita para procesos como el recocido, el endurecimiento y el revenido.

Permita que nuestra experiencia apoye su investigación y control de calidad. Póngase en contacto con nuestro equipo hoy mismo a través de nuestro formulario de contacto para analizar su aplicación específica y encontrar la solución de horno perfecta para sus requisitos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura