En esencia, la evaporación térmica es un método de deposición física de vapor (PVD) que utiliza calor intenso para convertir un material sólido en gas dentro de un vacío. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, para formar una película extremadamente delgada y uniforme. Es una de las técnicas más fundamentales para crear recubrimientos de alto rendimiento a nanoescala.

El desafío central en muchas tecnologías avanzadas es aplicar una capa perfectamente uniforme y ultrafina de un material sobre otro. La evaporación térmica lo resuelve utilizando calor para "hervir" un material fuente en el vacío, permitiendo que sus átomos viajen sin obstáculos y se solidifiquen nuevamente como una película prístina en una superficie objetivo.

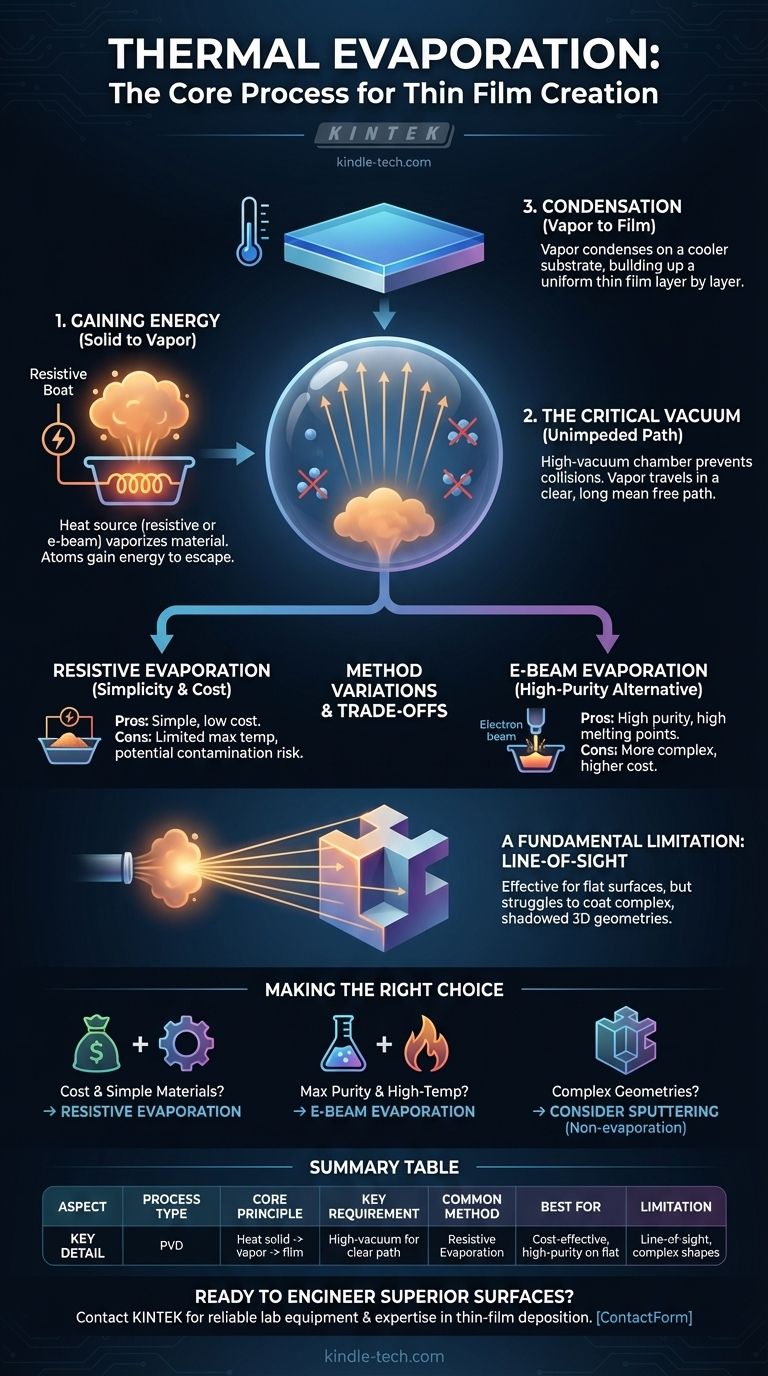

El Principio Fundamental: De Sólido a Vapor a Película

Todo el proceso se rige por una secuencia sencilla de cambios de estado físico, controlados con precisión dentro de un entorno especializado.

Ganando Energía para Escapar

En su esencia, la evaporación ocurre cuando los átomos de un material ganan suficiente energía térmica para superar las fuerzas que los unen en un estado sólido o líquido. En la evaporación térmica, esta energía se suministra deliberadamente mediante una fuente de calor.

A medida que el material fuente se calienta, su presión de vapor aumenta hasta que comienza a sublimarse o evaporarse, liberando una nube de átomos o moléculas individuales.

El Papel Crítico del Vacío

Este proceso debe ocurrir en una cámara de alto vacío. El vacío no es un detalle trivial; es esencial para el éxito.

Al eliminar la mayor parte del aire y otras moléculas de gas, el vacío crea un camino claro para que viaje el material vaporizado. Este "camino libre medio" largo evita que los átomos del recubrimiento colisionen con las partículas de aire, lo que de otro modo los dispersaría e introduciría impurezas en la película final.

Condensación en el Sustrato

Los átomos vaporizados viajan en una trayectoria recta y en línea de visión desde la fuente hasta el sustrato más frío posicionado encima o cerca de ella. Al entrar en contacto con la superficie más fría, los átomos pierden rápidamente su energía y se condensan de nuevo a un estado sólido.

Esta condensación controlada se acumula, capa por capa, para formar una película delgada, sólida y de alta pureza en la superficie del sustrato.

Anatomía de un Sistema de Evaporación Resistiva

La forma más común de evaporación térmica es la evaporación térmica resistiva. Se llama así por la forma en que genera calor a través de la resistencia eléctrica.

La Fuente de Calor: La Barquilla Resistiva

El elemento calefactor es típicamente un pequeño recipiente hecho de un metal refractario como el tungsteno, a menudo con forma de "barquilla" con una hendidura o una bobina tipo cesta. El material a evaporar se coloca dentro de esta barquilla.

Se pasa una corriente eléctrica alta a través de la barquilla. Debido a su resistencia eléctrica, la barquilla se calienta rápidamente, a menudo a miles de grados, transfiriendo esa energía térmica directamente al material fuente.

El Material Fuente: La Base del Recubrimiento

Este es el sólido, a menudo en forma de pellet o alambre, que se pretende depositar como una película delgada. La elección del material depende completamente de las propiedades deseadas del recubrimiento final, como la conductividad eléctrica, la reflectividad óptica o la dureza.

El Sustrato: El Objetivo de la Deposición

El sustrato es el objeto o material que se está recubriendo. Podría ser una oblea de silicio para un microchip, una lente de vidrio para un recubrimiento antirreflectante o un implante médico. Se coloca estratégicamente para interceptar el flujo de vapor de la fuente.

Comprendiendo las Ventajas y Desventajas y Variaciones

Aunque eficaz, la evaporación térmica resistiva no es el único método y tiene limitaciones específicas. Comprenderlas es clave para tomar la decisión correcta sobre el proceso.

Evaporación Resistiva: Simplicidad y Costo

La principal ventaja de la evaporación resistiva es su simplicidad y su costo relativamente bajo. El equipo es menos complejo que otros métodos PVD, lo que lo hace accesible para una amplia gama de aplicaciones de investigación y producción.

Sin embargo, su principal inconveniente es que no es adecuado para materiales con temperaturas de evaporación muy altas. También existe un pequeño riesgo de que el material de la barquilla se evapore ligeramente y contamine la película.

Evaporación por Haz de Electrones (E-Beam): Una Alternativa de Alta Pureza

Para aplicaciones más exigentes, se utiliza la evaporación por haz de electrones (e-beam). En este proceso, un haz de electrones de alta energía se dispara contra el material fuente, generando un calor intenso y localizado.

Este método puede evaporar materiales con puntos de fusión extremadamente altos y produce películas de pureza excepcional, ya que la fuente de calor (el haz de electrones) no hace contacto físico con el material.

La Limitación de la Línea de Visión

Una limitación fundamental de todos los métodos de evaporación térmica es que son procesos de línea de visión. El vapor viaja en línea recta desde la fuente hasta el sustrato.

Esto significa que es excelente para recubrir superficies planas, pero tiene dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

Tomando la Decisión Correcta para su Objetivo

La selección de la técnica de deposición correcta depende de sus objetivos específicos de pureza, elección de material y geometría del componente.

- Si su enfoque principal es el recubrimiento rentable para materiales más simples: La evaporación térmica resistiva estándar es la opción más directa y económica.

- Si su enfoque principal es lograr la máxima pureza o recubrir materiales de alta temperatura: La evaporación por haz de electrones ofrece un rendimiento y una limpieza superiores.

- Si su enfoque principal es recubrir geometrías 3D complejas de manera uniforme: Debe investigar técnicas que no sean de evaporación, como la pulverización catódica, que no tienen las mismas limitaciones de línea de visión.

Al comprender estos principios fundamentales, puede diseñar deliberadamente superficies de materiales y crear componentes con propiedades adaptadas con precisión.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Principio Fundamental | Calentar un material fuente sólido para crear un vapor que se condensa en un sustrato |

| Requisito Clave | Entorno de alto vacío para un camino claro y sin obstáculos |

| Método Común | Evaporación Resistiva (usando una barquilla metálica calentada) |

| Mejor Para | Recubrimientos rentables y de alta pureza en superficies planas |

| Limitación | Proceso de línea de visión; tiene dificultades con formas 3D complejas |

¿Listo para Diseñar Superficies Superiores?

Elegir la técnica de deposición adecuada es fundamental para el éxito de su proyecto. Ya sea que necesite la rentabilidad de la evaporación resistiva o las capacidades de alta pureza de los sistemas de haz de electrones, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Nos especializamos en proporcionar equipos de laboratorio y consumibles confiables para la deposición de películas delgadas, ayudándole a crear componentes con propiedades adaptadas con precisión.

Contacte a nuestros expertos hoy para discutir su aplicación y encontrar la solución de evaporación térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante