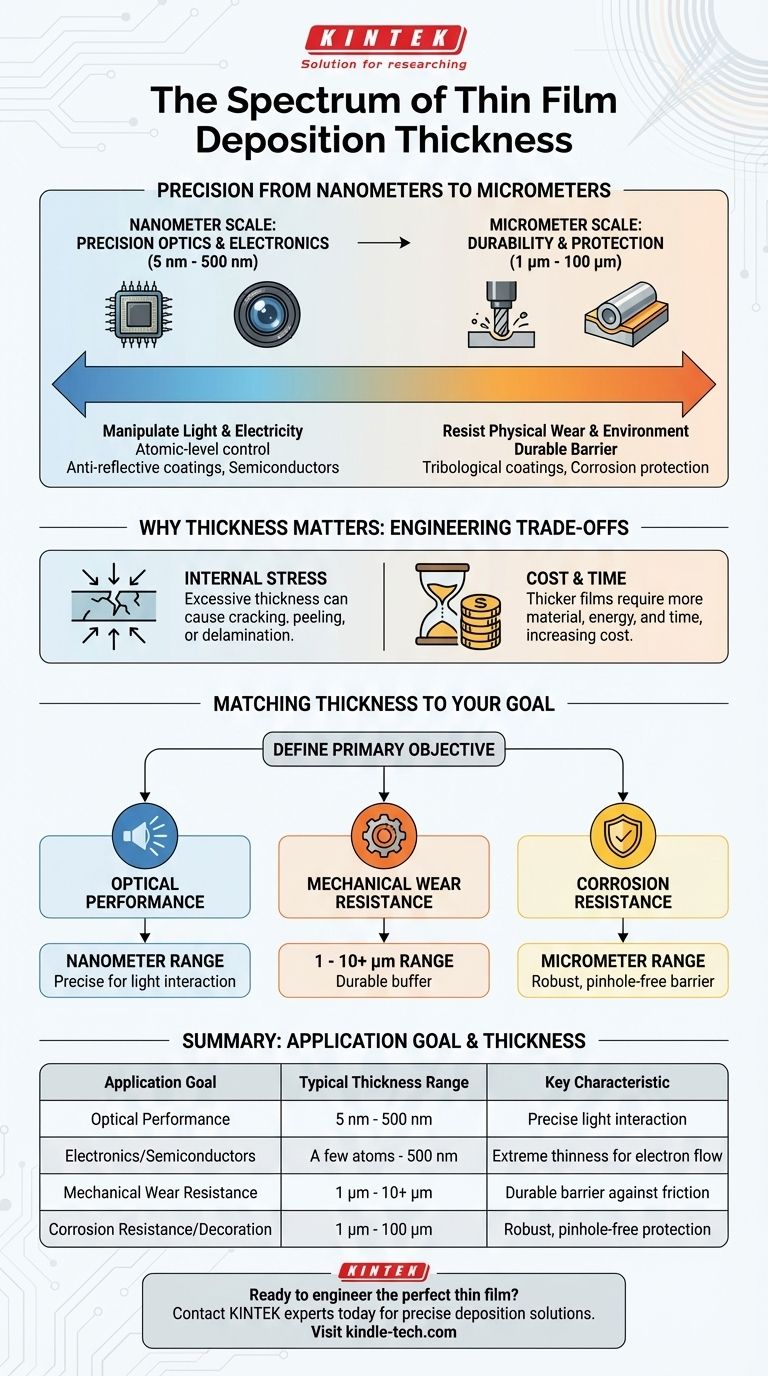

En la deposición de películas delgadas, el grosor de una película no es un valor único, sino un amplio rango, que se extiende desde unos pocos nanómetros (un puñado de átomos) hasta aproximadamente 100 micrómetros. Esta inmensa escala permite que la tecnología sirva a una amplia gama de aplicaciones industriales y científicas altamente específicas.

El principio central a entender es que el grosor de una película está dictado enteramente por su función prevista. No existe un grosor "estándar"; en cambio, cada capa se diseña con la dimensión precisa requerida para lograr una propiedad óptica, mecánica o eléctrica específica.

Por qué el grosor depende de la aplicación

El grosor requerido de una película depositada es una consecuencia directa del problema físico que está diseñada para resolver. Un recubrimiento destinado a manipular la luz opera en una escala completamente diferente a uno diseñado para resistir el desgaste físico.

La escala nanométrica: Óptica de precisión y electrónica

Para aplicaciones que implican la manipulación de la luz o la electricidad, el control a nivel atómico es crítico.

Las películas en este rango, a menudo entre 5 nm y 500 nm, están diseñadas para interactuar con longitudes de onda específicas de la luz. Los recubrimientos antirreflectantes en gafas o lentes de cámara, por ejemplo, deben tener un grosor que sea una fracción precisa de la longitud de onda de la luz para causar interferencia destructiva y cancelar los reflejos.

En la fabricación de semiconductores, las capas de material pueden tener solo unos pocos átomos de espesor. Esta extrema delgadez es necesaria para controlar el flujo de electrones y crear las complejas estructuras de transistores que impulsan la electrónica moderna.

La escala micrométrica: Durabilidad y protección

Cuando el objetivo principal es proteger una superficie de daños físicos, se requiere más material.

Los recubrimientos para aplicaciones tribológicas, como la reducción de la fricción y el desgaste en herramientas de corte o componentes de motores, suelen estar en el rango de 1 a 10 micrómetros. Este grosor proporciona una barrera duradera de material duro que puede soportar un estrés mecánico y una abrasión significativos con el tiempo.

De manera similar, los recubrimientos decorativos o resistentes a la corrosión a menudo caen en el rango micrométrico para asegurar que sean lo suficientemente robustos como para resistir arañazos y daños ambientales, al tiempo que proporcionan una apariencia uniforme.

Comprender las compensaciones del grosor

Simplemente depositar una película más gruesa no siempre es una mejor solución. El proceso implica compensaciones de ingeniería críticas que limitan el grosor práctico para cualquier material y aplicación dados.

El problema del estrés interno

A medida que una película se vuelve más gruesa durante la deposición, se acumulan tensiones internas dentro del material. Si esta tensión se vuelve demasiado alta, puede exceder la fuerza adhesiva que mantiene la película unida al sustrato.

Esto puede hacer que el recubrimiento se agriete, se pele o se delamine por completo, lo que resulta en una falla total de la pieza. Gestionar esta tensión interna es un desafío principal en el desarrollo de recubrimientos protectores gruesos.

El impacto del costo y el tiempo

Los procesos de deposición requieren tiempo y consumen material fuente y energía. Como resultado, una película más gruesa es casi siempre más cara y requiere más tiempo de producción.

Por lo tanto, los ingenieros deben encontrar el grosor mínimo requerido para lograr el rendimiento deseado, equilibrando la funcionalidad con el costo de fabricación y la producción. Una película solo debe ser tan gruesa como sea absolutamente necesario.

Adaptar el grosor a su objetivo

Para determinar el grosor correcto, primero debe definir su objetivo principal. El requisito funcional es el factor más importante en toda la decisión de ingeniería.

- Si su enfoque principal es el rendimiento óptico: El grosor de su película estará en el rango de nanómetros, calculado con precisión para interactuar con longitudes de onda específicas de la luz.

- Si su enfoque principal es la resistencia al desgaste mecánico: Estará trabajando en el rango de uno a dos dígitos bajos de micrómetros para proporcionar un amortiguador suficiente de material duradero.

- Si su enfoque principal es la resistencia a la corrosión: El grosor probablemente estará en el rango micrométrico para asegurar una barrera completa y sin poros contra el medio ambiente.

En última instancia, el grosor correcto de la película es una decisión de ingeniería precisa, que equilibra los requisitos funcionales de la aplicación con las limitaciones físicas y económicas del proceso de deposición.

Tabla resumen:

| Objetivo de la aplicación | Rango de grosor típico | Característica clave |

|---|---|---|

| Rendimiento óptico | 5 nm - 500 nm | Control preciso para la interacción con la luz (p. ej., recubrimientos antirreflectantes) |

| Electrónica/Semiconductores | Unos pocos átomos - 500 nm | Extrema delgadez para el control del flujo de electrones |

| Resistencia al desgaste mecánico | 1 μm - 10+ μm | Barrera duradera contra la fricción y la abrasión |

| Resistencia a la corrosión/Decoración | 1 μm - 100 μm | Barrera robusta y sin poros para protección y apariencia |

¿Listo para diseñar la película delgada perfecta para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para lograr una deposición de película precisa y confiable. Ya sea que su proyecto requiera precisión nanométrica para semiconductores o recubrimientos duraderos de micras de espesor, nuestras soluciones le ayudan a equilibrar el rendimiento con la rentabilidad.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar la innovación de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura