En esencia, la deposición física de vapor (PVD) es un sofisticado proceso de recubrimiento al vacío que se utiliza para aplicar películas de material extremadamente delgadas y de alto rendimiento sobre una superficie. Estas películas se utilizan para mejorar drásticamente las propiedades de un producto, proporcionando beneficios como dureza extrema, resistencia a la corrosión, protección térmica o características ópticas y electrónicas específicas. Sus aplicaciones abarcan desde la aeroespacial y los dispositivos médicos hasta las herramientas de corte y los semiconductores.

El valor fundamental de la PVD no reside en crear nuevas sustancias, sino en transferir con precisión las propiedades inherentes de un material fuente a un sustrato. Mueve físicamente átomos desde una fuente a un objetivo en el vacío, creando una capa superficial pura, densa y funcional sin reacciones químicas.

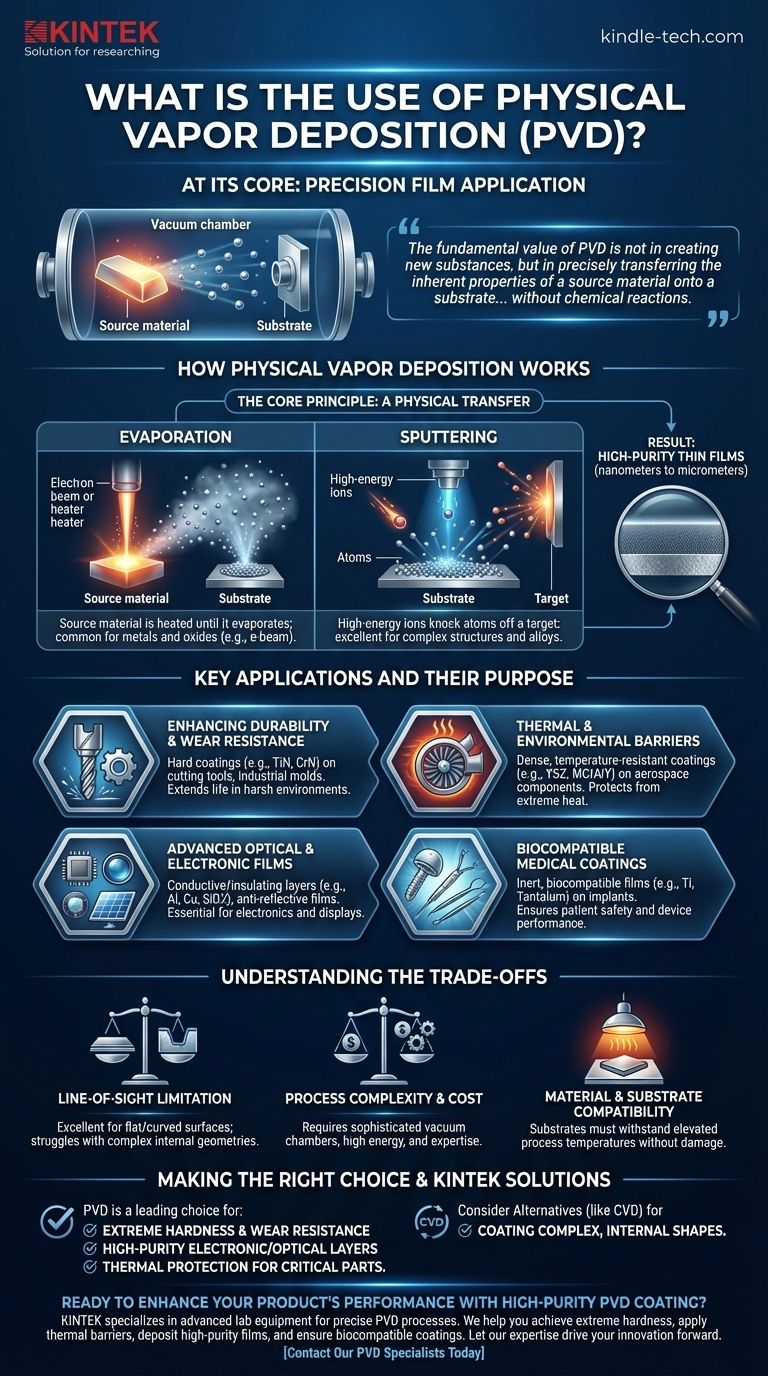

Cómo funciona la deposición física de vapor

Para comprender el uso de la PVD, primero debe entender su mecanismo fundamental. El proceso se define por lo que no hace: no depende de reacciones químicas.

El principio central: una transferencia física

Todos los procesos de PVD ocurren dentro de una cámara de alto vacío. Primero, un material fuente, a menudo un metal, una aleación o una cerámica, se convierte en vapor. Este vapor viaja a través del vacío y se condensa sobre el objeto objetivo (el sustrato), formando una película sólida y firmemente adherida.

Debido a que esto ocurre en el vacío, el proceso es extremadamente limpio, lo que evita que los contaminantes queden atrapados en el recubrimiento.

Evaporación frente a pulverización catódica (Sputtering)

Existen dos métodos principales para crear el vapor:

- Evaporación: El material fuente se calienta hasta que esencialmente hierve y se evapora. La evaporación por haz de electrones (e-beam) es una técnica común utilizada para depositar una amplia gama de materiales, incluidos metales e incluso óxidos.

- Pulverización catódica (Sputtering): El material fuente (el "objetivo") es bombardeado con iones de alta energía. Este impacto expulsa físicamente átomos de la superficie del objetivo, eyectándolos hacia el sustrato en un proceso similar al chorro de arena a escala atómica.

El resultado: películas delgadas de alta pureza

El resultado es una película depositada que puede tener desde unos pocos nanómetros hasta varios micrómetros de espesor. Dado que es una transferencia física del material fuente, la película resultante es excepcionalmente pura y densa, reflejando con precisión las propiedades del material del que proviene.

Este proceso también se puede controlar para crear estructuras complejas, incluidas múltiples capas de diferentes materiales o películas con una composición graduada.

Aplicaciones clave y su propósito

La versatilidad de la PVD le permite resolver desafíos críticos en numerosas industrias de alta tecnología. La aplicación está determinada por las propiedades del material que se deposita.

Mejora de la durabilidad y la resistencia al desgaste

Materiales duros como el nitruro de titanio se pueden pulverizar sobre herramientas de corte, taladros y moldes industriales. Esto crea un recubrimiento duro y resistente a la corrosión que extiende drásticamente la vida útil y el rendimiento de las herramientas utilizadas en entornos hostiles.

Barreras térmicas y ambientales

En la industria aeroespacial, la PVD se utiliza para aplicar recubrimientos densos y resistentes a la temperatura a componentes como las álabes de las turbinas. Estos recubrimientos de barrera térmica protegen las piezas subyacentes de las temperaturas extremas de un motor a reacción, mejorando la durabilidad y la seguridad.

Películas ópticas y electrónicas avanzadas

La precisión de la PVD la hace esencial para la electrónica. Se utiliza para depositar las capas metálicas conductoras en semiconductores, crear películas ópticas antirreflectantes para paneles solares y lentes, e incluso producir las capas reflectantes utilizadas en pantallas holográficas.

Recubrimientos médicos biocompatibles

La PVD se utiliza para aplicar recubrimientos inertes y biocompatibles a implantes médicos, herramientas quirúrgicas y otros dispositivos. Estas películas aseguran que el dispositivo no reaccione con el cuerpo, mejorando la seguridad del paciente y el rendimiento del dispositivo.

Comprensión de las compensaciones (Trade-offs)

Aunque es potente, la PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

La limitación de "línea de visión"

Debido a que los átomos vaporizados viajan en una línea relativamente recta desde la fuente hasta el sustrato, la PVD es un proceso de "línea de visión". Es excelente para recubrir superficies planas o curvas externas, pero tiene dificultades para recubrir uniformemente geometrías internas complejas o el interior de tubos estrechos.

Complejidad del proceso y coste

La PVD requiere equipos sofisticados y costosos, incluidas cámaras de alto vacío y fuentes de energía de alta energía. El proceso requiere una experiencia significativa para controlar variables como la temperatura, la presión y la velocidad de deposición para lograr las propiedades de película deseadas.

Compatibilidad del material y del sustrato

Aunque es versátil, no todos los materiales se pueden depositar fácilmente con PVD. Además, el proceso a menudo implica temperaturas elevadas, lo que significa que el material del sustrato debe ser capaz de soportar el calor sin deformarse o dañarse.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de recubrimiento depende completamente del resultado deseado. Utilice estos puntos como guía.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: La PVD es una opción líder para aplicar recubrimientos duros, similares a la cerámica, en herramientas y componentes.

- Si su enfoque principal son las capas electrónicas u ópticas de alta pureza: La precisión y el entorno de baja contaminación de la PVD la hacen superior para semiconductores, sensores y aplicaciones ópticas.

- Si su enfoque principal es la protección térmica de piezas críticas: La PVD es el estándar de la industria para crear los recubrimientos de barrera térmica densos esenciales para la aeroespacial y los motores de alto rendimiento.

- Si su enfoque principal es recubrir formas internas complejas: Es posible que deba investigar alternativas como la deposición química de vapor (CVD), que puede recubrir más fácilmente superficies que no están en la línea de visión.

En última instancia, la PVD consiste en aprovechar las fortalezas inherentes de un material transfiriéndolas con precisión a la superficie de otro.

Tabla de resumen:

| Aplicación clave | Propósito principal | Materiales comunes depositados |

|---|---|---|

| Herramientas de corte y piezas industriales | Dureza extrema y resistencia al desgaste | Nitruro de titanio (TiN), Nitruro de cromo (CrN) |

| Componentes aeroespaciales | Barrera térmica y protección contra la corrosión | Zirconia estabilizada con itria (YSZ), Aleaciones MCrAlY |

| Semiconductores y electrónica | Capas conductoras y aislantes | Aluminio, Cobre, Dióxido de silicio |

| Implantes y dispositivos médicos | Biocompatibilidad y resistencia a la corrosión | Titanio, Tántalo, Nitinol |

| Lentes y pantallas ópticas | Recubrimientos antirreflectantes y reflectantes | Fluoruro de magnesio, Plata, Nitruro de silicio |

¿Listo para mejorar el rendimiento de su producto con un recubrimiento PVD de alta pureza?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de deposición física de vapor. Ya sea que esté desarrollando semiconductores de vanguardia, dispositivos médicos duraderos o componentes aeroespaciales de alto rendimiento, nuestras soluciones garantizan una calidad, adhesión y consistencia de película superiores.

Le ayudamos a:

- Lograr una dureza superficial extrema para extender la vida útil de sus herramientas y componentes.

- Aplicar recubrimientos de barrera térmica para proteger piezas críticas en entornos de alta temperatura.

- Depositar películas conductoras u ópticas de alta pureza para aplicaciones electrónicas y de visualización avanzadas.

- Garantizar recubrimientos biocompatibles para implantes médicos e instrumentos quirúrgicos.

Permita que nuestra experiencia en tecnología de recubrimiento al vacío impulse su innovación. Contacte hoy mismo a nuestros especialistas en PVD para discutir los requisitos específicos de su aplicación y descubrir la solución adecuada para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles