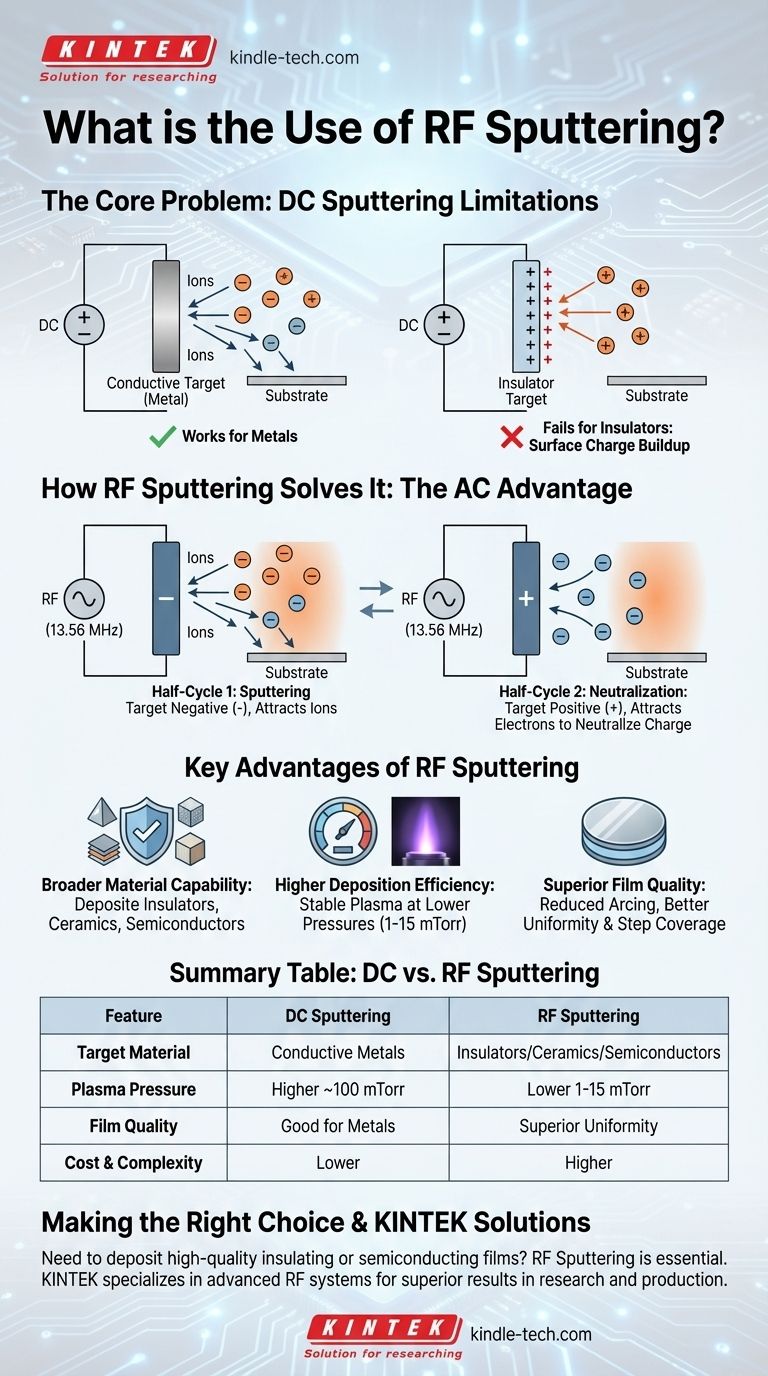

En esencia, la pulverización catódica por RF se utiliza para depositar películas delgadas de materiales eléctricamente aislantes. Si bien otros métodos, como la pulverización catódica por CC, funcionan bien para metales conductores, fallan cuando el material objetivo es un aislante. La pulverización catódica por RF supera esta limitación fundamental, lo que la convierte en un proceso esencial para crear películas delgadas avanzadas para semiconductores, dispositivos ópticos y otras aplicaciones de alta tecnología.

El problema central con la pulverización catódica de materiales no conductores es que la superficie del objetivo acumula una carga positiva, repeliendo los mismos iones necesarios para que el proceso continúe. La pulverización catódica por RF resuelve esto utilizando una fuente de alimentación alterna (CA), que neutraliza periódicamente esta acumulación de carga y permite una deposición estable y continua.

El problema central: Pulverización catódica de aislantes

La pulverización catódica es una técnica de deposición física de vapor (PVD) donde los átomos son expulsados de un material objetivo sólido al bombardearlo con iones energéticos en un vacío. Estos átomos expulsados luego viajan y se depositan sobre un sustrato, formando una película delgada.

La limitación de la pulverización catódica por CC

Para objetivos eléctricamente conductores, el método más simple es la pulverización catódica de corriente continua (CC). Se aplica un alto voltaje de CC negativo al objetivo, atrayendo iones positivos (como el argón) del plasma.

Estos iones golpean el objetivo con suficiente fuerza para desprender átomos. Sin embargo, si el objetivo es un aislante (un material dieléctrico), este proceso se interrumpe rápidamente.

Por qué la CC falla con los no conductores

Cuando los iones positivos bombardean un objetivo no conductor, no pueden ser neutralizados por un flujo de electrones de la fuente de alimentación. En cambio, se acumula una capa de carga positiva en la superficie del objetivo.

Este efecto de "carga superficial" crea un escudo que repele los iones positivos entrantes, deteniendo el proceso de pulverización catódica casi de inmediato.

Cómo la pulverización catódica por RF resuelve el problema

La pulverización catódica por RF reemplaza la fuente de alimentación de CC con una fuente de alimentación de CA de radiofrecuencia (RF) de alta frecuencia, que normalmente funciona a 13,56 MHz. Este voltaje alterno es la clave para la pulverización catódica de aislantes.

El mecanismo de dos ciclos

El campo de RF crea un plasma oscilante. En una mitad del ciclo de CA, el objetivo se carga negativamente, atrayendo iones positivos y provocando la pulverización catódica al igual que en el proceso de CC.

En la otra mitad del ciclo, el objetivo se carga positivamente. Durante este breve período, atrae una avalancha de electrones altamente móviles del plasma, lo que neutraliza la carga positiva acumulada del medio ciclo anterior. Esto evita el efecto de "blindaje" y permite que la pulverización catódica continúe indefinidamente.

Ventajas clave de la pulverización catódica por RF

Este mecanismo alterno proporciona varias ventajas significativas sobre otras técnicas de deposición, especialmente cuando se trabaja con materiales desafiantes.

Mayor capacidad de materiales

El principal beneficio es la capacidad de depositar materiales que son imposibles de pulverizar con sistemas de CC. Esto incluye una amplia gama de aislantes, cerámicas y semiconductores utilizados en la electrónica y la óptica modernas.

Mayor eficiencia de deposición

Los electrones oscilantes en el plasma de RF son más energéticos y causan más ionización dentro del gas de la cámara. Esto permite mantener un plasma estable a presiones mucho más bajas (1-15 mTorr).

Operar a menor presión significa que los átomos pulverizados encuentran menos colisiones de gas en su camino hacia el sustrato, lo que lleva a una deposición más eficiente y una mejor calidad de la película.

Calidad de película superior

La pulverización catódica por RF produce películas con excelentes características. El proceso reduce el arqueo y la acumulación de carga, lo que da como resultado películas más uniformes con una mejor cobertura de escalones sobre topografías de sustrato complejas. También minimiza problemas como la "erosión de la pista de carreras" en el objetivo, lo que lleva a un control de proceso más estable y a largo plazo.

Comprender las compensaciones

Aunque potente, la pulverización catódica por RF no siempre es la opción predeterminada. La principal compensación es la complejidad y el coste del sistema.

Las fuentes de alimentación de RF y sus redes de adaptación de impedancia asociadas son significativamente más complejas y costosas que sus contrapartes de CC. Esta complejidad adicional requiere un control y mantenimiento del proceso más sofisticados.

Para la deposición simple de metales donde el alto rendimiento es el objetivo principal, la pulverización catódica por CC suele ser la solución más rentable. La RF se elige cuando las propiedades del material o los requisitos de calidad de la película lo exigen.

Tomar la decisión correcta para su objetivo

La selección de la técnica de pulverización catódica correcta depende completamente de su material y del resultado deseado.

- Si su objetivo principal es depositar metales conductores de forma rentable: la pulverización catódica por CC suele ser la opción más práctica y económica.

- Si su objetivo principal es depositar materiales aislantes o semiconductores: la pulverización catódica por RF es la tecnología necesaria y superior.

- Si su objetivo principal es lograr la máxima calidad y uniformidad de la película, especialmente a bajas presiones: la pulverización catódica por RF ofrece un mejor control del proceso y eficiencia de deposición.

En última instancia, la pulverización catódica por RF es la herramienta esencial que permite la fabricación de dispositivos complejos a partir de una amplia gama de materiales no conductores.

Tabla resumen:

| Característica | Pulverización catódica por CC | Pulverización catódica por RF |

|---|---|---|

| Material objetivo | Metales conductores | Aislantes, cerámicas, semiconductores |

| Presión del plasma | Mayor (~100 mTorr) | Menor (1-15 mTorr) |

| Calidad de la película | Buena para metales | Uniformidad y cobertura de escalones superiores |

| Coste y complejidad | Menor | Mayor |

¿Necesita depositar películas delgadas aislantes o semiconductoras de alta calidad? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica por RF, para ayudarle a lograr una calidad de película y un control de proceso superiores para su investigación y producción. Deje que nuestros expertos le ayuden a seleccionar la herramienta adecuada para sus desafíos en la ciencia de materiales. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades específicas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura