En esencia, el recubrimiento al vacío es un proceso de alta precisión para aplicar una capa de material extremadamente delgada pero duradera sobre una superficie. Esta tecnología se utiliza en innumerables industrias —desde la aeroespacial y la automotriz hasta la médica y la electrónica— para cambiar fundamentalmente las propiedades de un sustrato, otorgándole nuevas capacidades como mayor durabilidad, conductividad eléctrica o comportamientos ópticos específicos.

El propósito del recubrimiento al vacío no es simplemente cubrir un objeto, sino diseñar su superficie a nivel microscópico. Al operar en el vacío, el proceso deposita una película ultrapura, uniforme y de alta adhesión que sería imposible de crear en condiciones atmosféricas normales.

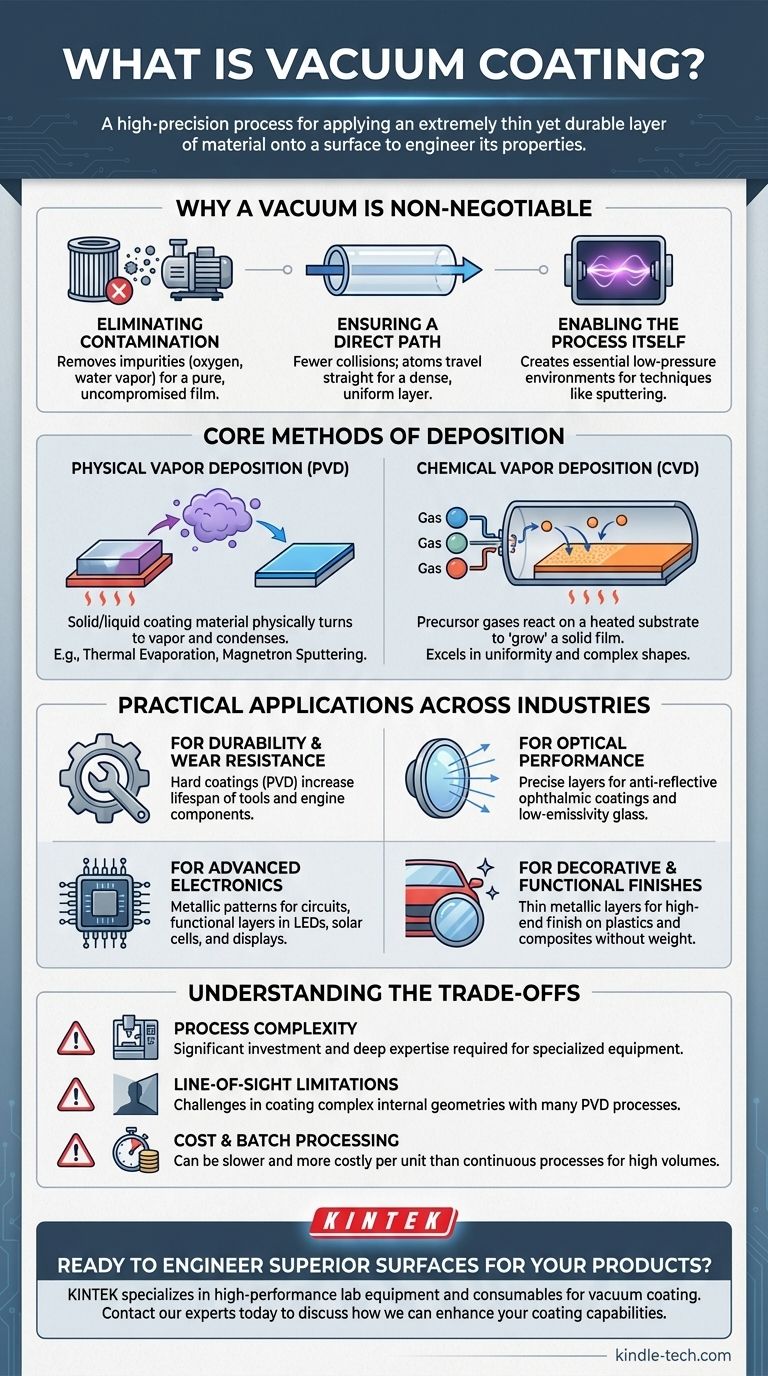

Por qué el vacío es innegociable

Para comprender el uso del recubrimiento al vacío, primero debe entender por qué el vacío en sí es fundamental. El entorno de presión subatmosférica resuelve tres problemas fundamentales que de otro modo arruinarían el proceso de recubrimiento.

Eliminación de la contaminación

El aire está lleno de partículas como oxígeno, nitrógeno y vapor de agua. Si están presentes durante la deposición, estas partículas reaccionarían con el material de recubrimiento, creando impurezas y comprometiendo la integridad de la película. Un vacío elimina estos contaminantes, asegurando un recubrimiento puro.

Asegurar un camino directo

En un vacío, hay muy pocas moléculas de aire con las que puedan colisionar las partículas de recubrimiento. Esto permite que los átomos o moléculas de la fuente de vapor viajen en línea recta hasta el sustrato, lo que resulta en una capa densa, uniforme y fuertemente unida.

Habilitar el proceso en sí

Muchas técnicas de recubrimiento, particularmente un método llamado pulverización catódica (sputtering), requieren un entorno de baja presión controlado para crear y mantener un plasma. Este plasma es esencial para desalojar átomos del material de recubrimiento, y solo puede existir bajo condiciones de vacío.

Los métodos centrales de deposición

Aunque existen muchas técnicas específicas, la mayoría se agrupan en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

PVD es un proceso en el que un material de recubrimiento sólido o líquido se convierte físicamente en vapor, que luego viaja a través de la cámara de vacío y se condensa en el sustrato como una película delgada.

Piense en ello como el vapor de una tetera hirviendo que se condensa en una ventana fría, pero a escala atómica. Los métodos PVD comunes incluyen la evaporación térmica y la pulverización catódica magnetrónica.

Deposición Química de Vapor (CVD)

CVD implica la introducción de gases precursores en la cámara de vacío. Estos gases experimentan una reacción química en un sustrato calentado, descomponiéndose para "hacer crecer" una película sólida en la superficie.

Este método se parece menos a la condensación y más a la construcción de una estructura átomo por átomo. Sobresale en la creación de capas excepcionalmente uniformes sobre áreas grandes y formas complejas.

Aplicaciones prácticas en diversas industrias

La versatilidad del recubrimiento al vacío le permite resolver problemas en casi todos los sectores de fabricación avanzada.

Para durabilidad y resistencia al desgaste

Los recubrimientos duros, generalmente aplicados con PVD, pueden aumentar drásticamente la vida útil de herramientas y componentes de motores al protegerlos de la fricción y la abrasión.

Para rendimiento óptico

Se pueden aplicar con precisión capas de solo unos pocos átomos de espesor para controlar cómo la luz interactúa con una superficie. Esto se utiliza para recubrimientos oftálmicos antirreflectantes en gafas y para crear vidrio de baja emisividad que mejora el aislamiento de los edificios.

Para electrónica avanzada

El recubrimiento al vacío es fundamental para la electrónica moderna. Se utiliza para depositar los patrones metálicos que forman circuitos en microchips, crear las capas funcionales en LEDs y células solares, y fabricar los transistores de película delgada utilizados en pantallas flexibles.

Para acabados decorativos y funcionales

El proceso puede aplicar una capa metálica delgada y duradera a materiales como plásticos y compuestos de fibra de carbono, proporcionando un acabado de alta gama para piezas de automóviles y bienes de consumo sin añadir un peso significativo.

Comprender las compensaciones

Aunque es potente, el recubrimiento al vacío no es una solución universal. Implica limitaciones específicas que lo hacen adecuado para algunas aplicaciones y no para otras.

Complejidad del proceso

El recubrimiento al vacío requiere una inversión de capital significativa en equipos especializados, incluidas cámaras de vacío y múltiples tipos de bombas. Es un proceso técnicamente exigente que requiere un profundo conocimiento para su control.

Limitaciones de línea de visión

Muchos procesos PVD son de "línea de visión", lo que significa que solo pueden recubrir superficies directamente expuestas a la fuente de vapor. Esto dificulta lograr una cobertura uniforme en componentes con geometrías internas complejas.

Costo y procesamiento por lotes

El recubrimiento al vacío es típicamente un proceso por lotes, donde se carga un número determinado de piezas, se recubren y luego se descargan. Esto puede ser más lento y más costoso por unidad que los procesos continuos como la galvanoplastia para ciertas aplicaciones de alto volumen.

Cómo aplicar esto a su objetivo

La estrategia ideal de recubrimiento al vacío depende completamente del resultado deseado para su producto.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Las técnicas PVD como la pulverización catódica son a menudo la opción superior para herramientas y componentes industriales.

- Si su enfoque principal es crear capas altamente uniformes sobre formas complejas: CVD se prefiere a menudo para aplicaciones críticas como la fabricación de semiconductores.

- Si su enfoque principal es el rendimiento óptico: Se utilizan métodos PVD controlados con precisión para crear películas multicapa para lentes, espejos y vidrio energéticamente eficiente.

- Si su enfoque principal es un acabado metálico decorativo rentable: PVD a través de la evaporación térmica es una solución común y efectiva para plásticos y bienes de consumo.

En última instancia, el recubrimiento al vacío es un método poderoso para diseñar superficies con propiedades que van mucho más allá de lo que el material base puede ofrecer por sí solo.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Uso principal | Aplicación de capas delgadas y duraderas para diseñar propiedades superficiales |

| Métodos principales | Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD) |

| Industrias clave | Aeroespacial, Automotriz, Médica, Electrónica, Óptica |

| Beneficios principales | Durabilidad mejorada, conductividad eléctrica, comportamientos ópticos específicos |

¿Listo para diseñar superficies superiores para sus productos? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para procesos de recubrimiento al vacío. Ya sea que necesite recubrimientos PVD duraderos para herramientas o capas CVD uniformes para electrónica, nuestras soluciones están diseñadas para satisfacer las necesidades precisas de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar sus capacidades de recubrimiento e impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura