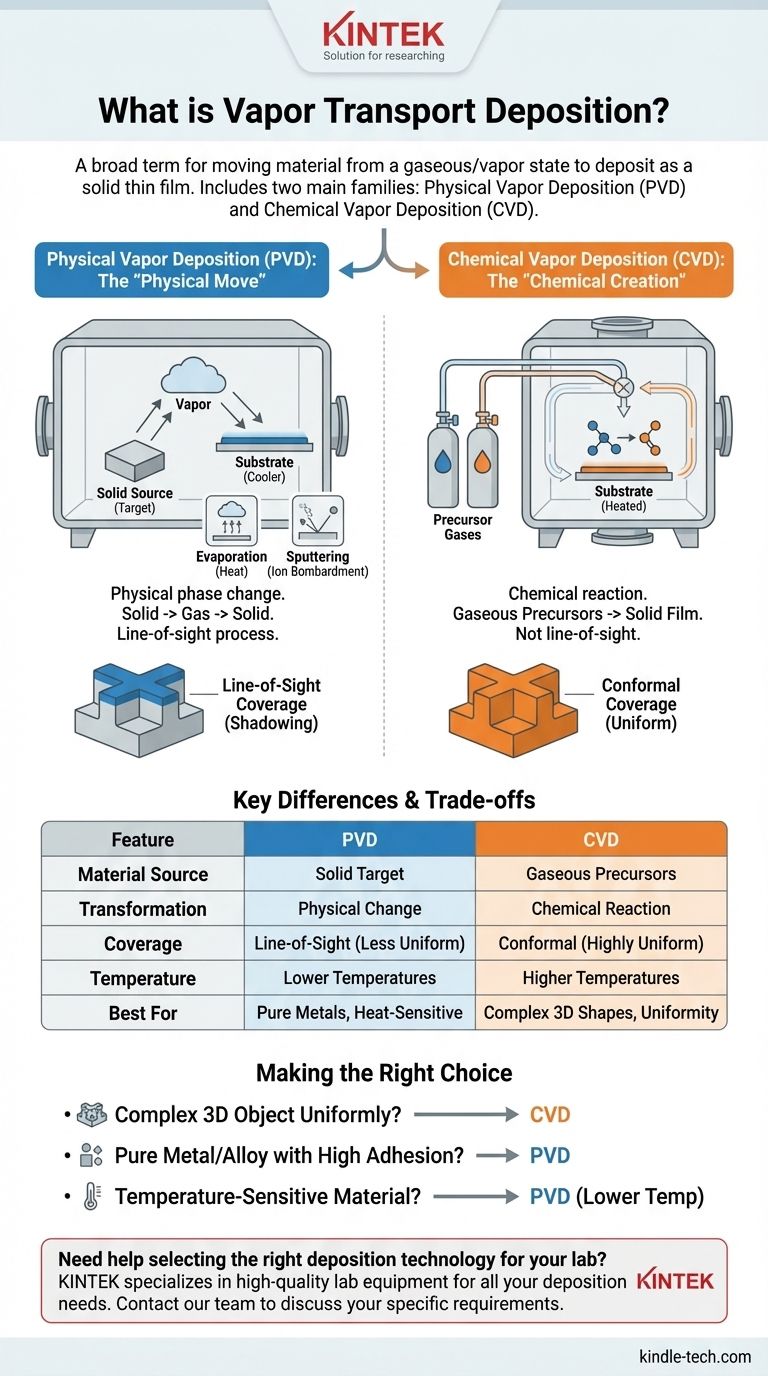

En resumen, la deposición por transporte de vapor no es un proceso único, sino un término amplio que describe métodos que mueven un material en estado gaseoso o de vapor para depositarlo como una película delgada sólida sobre una superficie. Esta categoría abarca principalmente dos familias distintas de tecnología: la Deposición Física de Vapor (PVD), donde el material se mueve físicamente, y la Deposición Química de Vapor (CVD), donde se crea un nuevo material en la superficie a través de una reacción química.

La distinción crítica es cómo viaja el material. En PVD, esencialmente se "pintan con aerosol" átomos que se vaporizan físicamente de una fuente sólida. En CVD, se introducen gases precursores que reaccionan y "hornean" una nueva capa sólida directamente sobre la superficie objetivo.

Deposición Física de Vapor (PVD): El "Movimiento Físico"

La Deposición Física de Vapor, a veces llamada Transporte Físico de Vapor (PVT), es un proceso que implica un cambio de estado puramente físico. El material que se deposita comienza como un sólido, se convierte en gas y termina como un sólido nuevamente, sin cambiar su identidad química.

El Mecanismo: De Sólido a Vapor

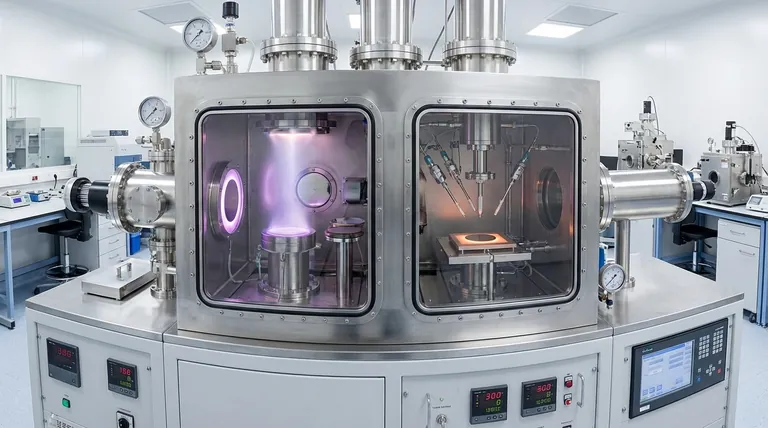

El proceso tiene lugar en una cámara de vacío y comienza convirtiendo un material fuente sólido (conocido como el "objetivo") en vapor.

Esto se logra típicamente mediante uno de dos métodos: evaporación, donde el material se calienta hasta que se vaporiza, o pulverización (sputtering), donde el objetivo es bombardeado con iones de alta energía, desprendiendo átomos.

Condensación sobre el Sustrato

Una vez en estado de vapor, estos átomos o moléculas viajan a través del vacío y se condensan sobre el sustrato más frío (la pieza que se está recubriendo).

Esta transferencia directa, en línea de visión, forma una película delgada y sólida. Este proceso es excelente para depositar materiales con puntos de fusión muy altos.

Deposición Química de Vapor (CVD): La "Creación Química"

La Deposición Química de Vapor se basa en una reacción química para formar el recubrimiento. En lugar de comenzar con el material final en forma sólida, se comienza con uno o más gases precursores volátiles.

El Mecanismo: Gas Precursor a Película Sólida

El sustrato se coloca dentro de una cámara de reacción y se introducen gases precursores, que contienen los átomos necesarios para la película final.

La cámara se calienta a una temperatura de reacción específica, proporcionando la energía necesaria para desencadenar un cambio químico.

La Reacción en la Superficie

Los gases precursores reaccionan o se descomponen en la superficie caliente del sustrato, dejando el material sólido deseado como recubrimiento.

Otros subproductos gaseosos de la reacción simplemente se transportan. Este proceso permite que el recubrimiento "crezca" en la superficie, molécula a molécula.

Comprendiendo las Diferencias Clave y las Ventajas y Desventajas

Elegir entre PVD y CVD requiere comprender sus diferencias fundamentales, ya que cada uno tiene ventajas distintas.

La Fuente del Material

PVD utiliza una fuente sólida del material exacto que se desea depositar.

CVD utiliza gases precursores volátiles que se combinan químicamente o se descomponen para formar el material deseado en la superficie.

El Proceso de Transformación

El núcleo de PVD es un cambio de fase físico: de sólido a gas y de nuevo a sólido.

El núcleo de CVD es una reacción química que crea un producto sólido completamente nuevo a partir de reactivos gaseosos.

Cobertura y Conformidad

Debido a que PVD es un proceso en línea de visión, puede tener dificultades para recubrir formas tridimensionales complejas de manera uniforme. Las áreas que no están en el camino directo de la fuente de vapor reciben poco o ningún recubrimiento.

CVD no es un proceso en línea de visión. Los gases precursores pueden fluir y reaccionar en todas las superficies expuestas, lo que resulta en un recubrimiento excepcionalmente uniforme (conforme), incluso en piezas intrincadas.

Condiciones de Operación

CVD a menudo requiere altas temperaturas del sustrato para impulsar las reacciones químicas necesarias.

Los procesos de PVD con frecuencia se pueden realizar a temperaturas más bajas, lo que los hace adecuados para recubrir materiales que no pueden soportar altas temperaturas.

Tomando la Decisión Correcta para su Aplicación

Su objetivo final dicta qué método es más apropiado.

- Si su enfoque principal es recubrir un objeto 3D complejo de manera uniforme: CVD suele ser la opción superior porque la reacción química puede ocurrir en todas las superficies simultáneamente.

- Si su enfoque principal es depositar un metal o aleación pura con alta adhesión: PVD es un método directo y potente muy adecuado para esto, especialmente para recubrimientos metálicos de alto rendimiento.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Un proceso PVD a baja temperatura es probablemente la opción más viable para evitar dañar el sustrato.

En última instancia, comprender si su material necesita ser movido físicamente o creado químicamente es clave para seleccionar la tecnología de deposición adecuada para su proyecto.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Fuente del Material | Material objetivo sólido | Químicos precursores gaseosos |

| Transformación | Cambio de fase físico | Reacción química |

| Cobertura | Línea de visión (menos uniforme) | Conforme (altamente uniforme) |

| Temperatura | Temperaturas más bajas | Temperaturas más altas |

| Mejor para | Metales puros, sustratos sensibles al calor | Formas 3D complejas, recubrimientos uniformes |

¿Necesita ayuda para seleccionar la tecnología de deposición adecuada para su laboratorio? La elección entre PVD y CVD es fundamental para el éxito de su aplicación de película delgada. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a elegir la solución perfecta para recubrir formas complejas, materiales sensibles a la temperatura o lograr capas metálicas de alta pureza. Contacte a nuestro equipo hoy para discutir sus requisitos específicos y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor de CNT? Una guía para la síntesis escalable y controlada de nanotubos

- ¿Cuáles son las ventajas de la deposición química de vapor? Consiga películas delgadas superiores para su laboratorio

- ¿Cuál es el efecto de la temperatura del sustrato? Domine la calidad y adhesión de la película delgada

- ¿Qué es la deposición en nanotecnología? Construya materiales de alto rendimiento átomo por átomo

- ¿A qué temperatura ocurre la deposición química de vapor en el grafeno? El papel crítico de los 1000°C para un crecimiento de alta calidad

- ¿Cuál es el uso del recubrimiento CVD? Mejore la durabilidad y funcionalidad de sus componentes

- ¿Cuáles son los parámetros de deposición química de vapor? Dominar la calidad, uniformidad y velocidad de la película maestra

- ¿Cuál es el principio del proceso de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas