En esencia, el método de Deposición Química de Vapor (CVD) funciona introduciendo gases reactivos en una cámara donde reaccionan químicamente sobre una superficie calentada, conocida como sustrato. Esta reacción provoca que un material sólido se forme y se deposite sobre el sustrato, construyendo una película delgada de alta calidad capa por capa. Es un proceso de fabricación ascendente utilizado para crear materiales sólidos con una pureza y un control estructural excepcionales.

La función principal de la CVD no es simplemente recubrir una superficie, sino construir con precisión una nueva película sólida directamente sobre ella a partir de un estado gaseoso. Esto permite la creación de materiales con propiedades que a menudo son imposibles de lograr por otros medios.

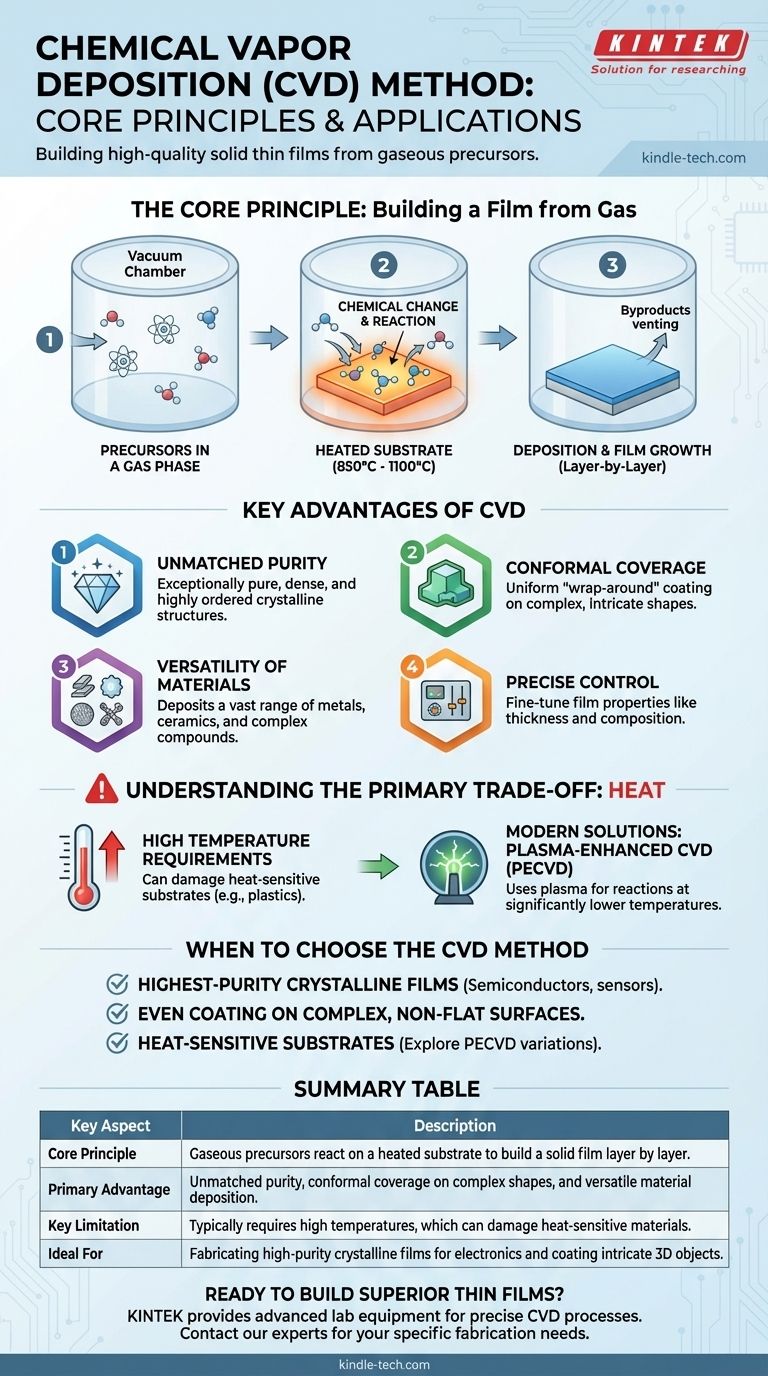

El Principio Fundamental: Construir una Película a partir de Gas

La CVD es un proceso altamente controlado que transforma productos químicos gaseosos, llamados precursores, en un recubrimiento sólido de alto rendimiento. Todo el proceso se basa en tres características fundamentales.

1. Precursores en Fase Gaseosa

El proceso comienza introduciendo gases precursores específicos en una cámara de vacío. Estos gases se eligen cuidadosamente porque contienen los elementos atómicos necesarios para la película final.

2. Un Cambio Químico en una Superficie Caliente

El sustrato —el objeto a recubrir— se calienta a una temperatura elevada, típicamente entre 850°C y 1100°C. Este calor intenso proporciona la energía necesaria para desencadenar una reacción química o hacer que los gases precursores se descompongan cuando entran en contacto con la superficie caliente.

3. Deposición y Crecimiento de la Película

A medida que los gases reaccionan sobre el sustrato, depositan un material sólido. Este material se acumula átomo por átomo o molécula por molécula, formando una película delgada, densa y uniforme. Los gases no reaccionados y los subproductos químicos se ventilan de la cámara, dejando solo la película pura.

Ventajas Clave del Método CVD

La naturaleza única del proceso CVD proporciona varios beneficios significativos que lo convierten en una opción líder para la fabricación avanzada, particularmente en electrónica y ciencia de materiales.

Pureza y Calidad Cristalina Inigualables

Debido a que la película se construye a partir de una fuente de gas purificado en un entorno controlado, la capa resultante es excepcionalmente pura y densa. Esto permite el crecimiento de estructuras cristalinas altamente ordenadas, lo cual es crítico para aplicaciones como semiconductores y grafeno de alto rendimiento.

Excelente Cobertura Conformada

Dado que el precursor es un gas, puede fluir y hacer contacto con cada parte de un objeto complejo y tridimensional. Esto da como resultado un efecto de "envoltura", produciendo un recubrimiento uniforme sobre formas intrincadas donde los métodos de línea de visión fallarían.

Versatilidad de Materiales

La CVD no se limita a un solo tipo de material. Al cambiar los gases precursores, es posible depositar una amplia gama de películas, incluyendo metales, cerámicas, aleaciones y otros compuestos complejos.

Control Preciso de las Propiedades de la Película

Los técnicos pueden controlar con precisión las características finales de la película —como su espesor, composición química y estructura cristalina— ajustando cuidadosamente los parámetros del proceso como la temperatura, la presión y el caudal de los gases.

Comprendiendo la Principal Desventaja: El Calor

A pesar de sus poderosas ventajas, el método CVD tiene una limitación importante que debe considerarse cuidadosamente.

Requisitos de Alta Temperatura

La CVD tradicional requiere temperaturas extremadamente altas para activar las reacciones químicas. Muchos materiales de sustrato potenciales, como plásticos o ciertos componentes electrónicos, no pueden soportar este calor y se dañarían o destruirían durante el proceso.

Soluciones Modernas al Problema del Calor

Para superar esta limitación, se han desarrollado variaciones especializadas de CVD. Técnicas como la CVD asistida por plasma (PECVD) utilizan un campo eléctrico para crear un plasma, que proporciona la energía para que la reacción ocurra a temperaturas mucho más bajas. Esto permite que los beneficios de la CVD se apliquen a materiales sensibles al calor.

Cuándo Elegir el Método CVD

La selección de la técnica de deposición adecuada depende completamente de los objetivos y limitaciones específicos de su proyecto.

- Si su enfoque principal es producir las películas cristalinas de mayor pureza (por ejemplo, para semiconductores o sensores): la CVD es el estándar líder de la industria debido a su control preciso y ascendente sobre la calidad del material.

- Si su enfoque principal es recubrir uniformemente superficies complejas y no planas: la naturaleza de fase gaseosa de la CVD proporciona una cobertura conformada superior que muchos otros métodos no pueden igualar.

- Si su enfoque principal es trabajar con sustratos sensibles al calor: la CVD tradicional de alta temperatura no es adecuada, y debe explorar variaciones de baja temperatura como la PECVD.

En última instancia, comprender estos principios fundamentales le permite aprovechar la CVD no solo como una técnica de recubrimiento, sino como una herramienta poderosa para la fabricación avanzada de materiales.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Fundamental | Los precursores gaseosos reaccionan sobre un sustrato calentado para construir una película sólida capa por capa. |

| Ventaja Principal | Pureza inigualable, cobertura conformada en formas complejas y deposición de materiales versátil. |

| Limitación Clave | Típicamente requiere altas temperaturas, lo que puede dañar materiales sensibles al calor. |

| Ideal Para | Fabricación de películas cristalinas de alta pureza para electrónica y recubrimiento de objetos 3D intrincados. |

¿Listo para construir películas delgadas superiores para sus proyectos de laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de Deposición Química de Vapor. Ya sea que esté desarrollando semiconductores de próxima generación, sensores de alto rendimiento o materiales novedosos, nuestras soluciones garantizan la pureza, la conformidad y el control por los que la CVD es reconocida.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de fabricación y ayudarlo a lograr una calidad de material excepcional.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura