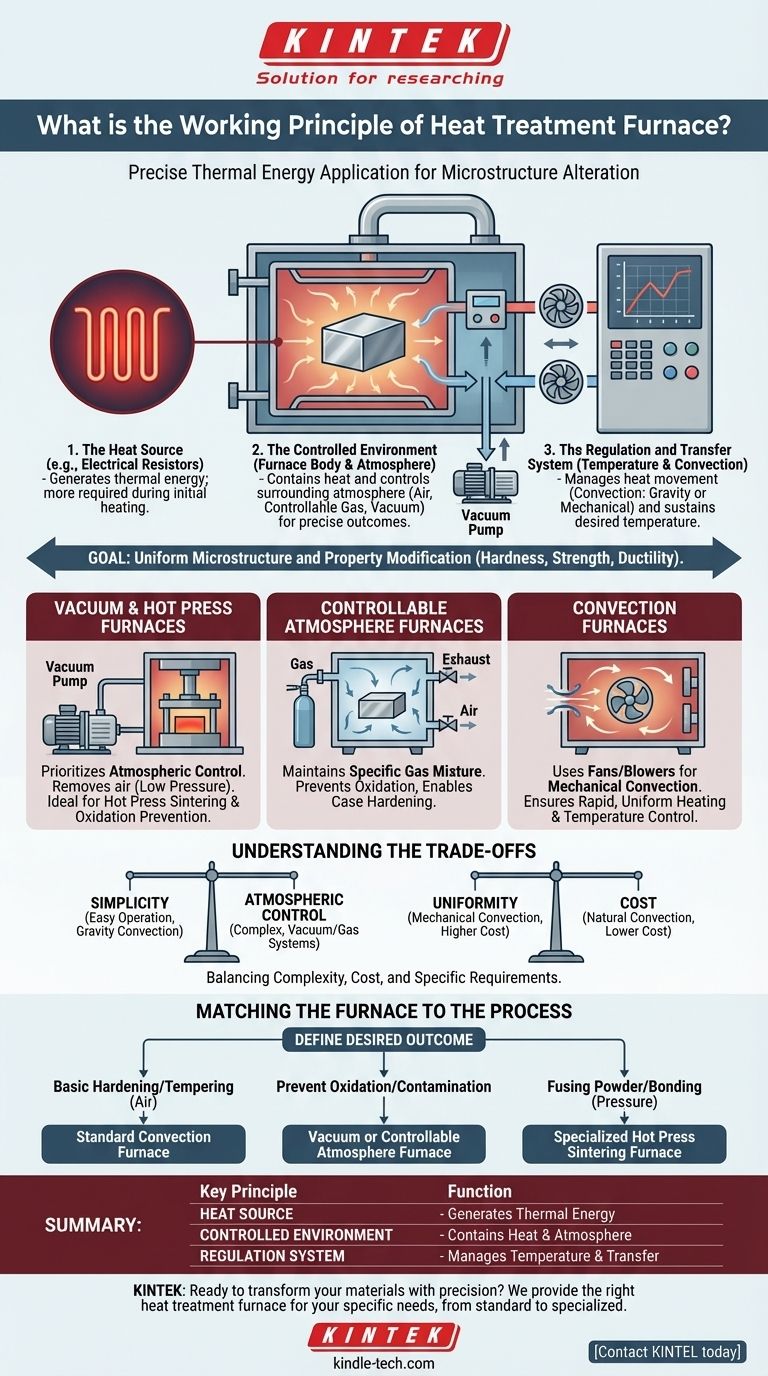

En esencia, un horno de tratamiento térmico funciona utilizando un sistema controlado para aplicar, mantener y eliminar energía térmica dentro de un entorno contenido. Este proceso está diseñado para alterar con precisión la microestructura interna de un material, cambiando así sus propiedades físicas y mecánicas como la dureza, la resistencia o la ductilidad para cumplir con un requisito específico.

El principio fundamental no se trata solo de calentar; se trata del control preciso de tres elementos clave: una fuente de calor, una atmósfera contenida (la cámara del horno) y un sistema para regular la temperatura y la transferencia de calor a lo largo del tiempo.

Los componentes principales de la operación

Para comprender cómo funciona un horno de tratamiento térmico, podemos dividirlo en sus tres sistemas esenciales. Cada horno, desde un modelo de laboratorio simple hasta una unidad industrial compleja, se basa en estos principios.

La fuente de calor

El proceso comienza con la generación de energía térmica. Esto se logra típicamente con elementos calefactores, como resistencias eléctricas, que convierten la electricidad en calor.

La cantidad de calor generada no es constante. Se requiere más energía durante el período de calentamiento inicial para llevar el material y la cámara del horno a la temperatura objetivo.

El entorno controlado

El material se coloca dentro de un cuerpo de horno o cámara diseñado para contener el calor y controlar la atmósfera circundante. Este control es crítico para el resultado.

La cámara puede ser una simple caja aislada o un recipiente altamente especializado. Para procesos avanzados, debe estar bien sellada para gestionar el entorno interno con precisión.

Este entorno puede ser aire normal, una mezcla específica de gases (atmósfera controlable) o una ausencia casi total de aire (vacío).

El sistema de regulación y transferencia

Este sistema gestiona cómo se mueve el calor y mantiene la temperatura deseada. Una vez que se alcanza la temperatura objetivo, el sistema reduce la producción de energía a un nivel constante para mantenerla.

El calor se transfiere al material a través de métodos como la convección. Esto puede ser convección por gravedad, donde el aire caliente sube naturalmente, o convección mecánica, que utiliza ventiladores y sopladores para un calentamiento más rápido y uniforme.

En algunos diseños, un impulsor interno agita el gas dentro de la cámara, forzando la convección del calor y asegurando que el material se caliente uniformemente.

Cómo aplican estos principios los diferentes diseños de hornos

Los diferentes objetivos de tratamiento térmico requieren diferentes tipos de hornos, cada uno enfatizando un aspecto específico del control.

Hornos de vacío y de prensado en caliente

Estos hornos priorizan el control atmosférico eliminando primero casi todo el aire de la cámara. Un sistema de vacío crea un ambiente de baja presión.

Esto es crítico para procesos como la sinterización por prensado en caliente, donde el polvo cerámico se calienta y se fusiona bajo alta presión sin reaccionar con el oxígeno u otros contaminantes.

Hornos de atmósfera controlable

Estos hornos utilizan una cámara sellada, ventilación y dispositivos de escape para mantener una mezcla de gases específica alrededor del material.

El objetivo es prevenir reacciones indeseables como la oxidación o introducir intencionalmente elementos en la superficie del material, un proceso conocido como endurecimiento superficial.

Hornos de convección

Muchos hornos de laboratorio e industriales utilizan ventiladores, sopladores y deflectores para circular activamente el aire o gas calentado.

Esta convección mecánica asegura que toda la cámara y el material dentro de ella alcancen la temperatura objetivo rápidamente y, lo más importante, de manera uniforme.

Comprendiendo las compensaciones

Elegir u operar un horno implica equilibrar la complejidad, el costo y los requisitos específicos del proceso de tratamiento térmico.

Simplicidad vs. Control atmosférico

Un horno de laboratorio simple que utiliza convección por gravedad es fácil de operar, pero no ofrece control sobre la atmósfera, lo que lo hace inadecuado para materiales sensibles a la oxidación.

Por el contrario, un horno de vacío proporciona el máximo control atmosférico, pero requiere bombas de vacío, sellos y procedimientos operativos complejos.

Uniformidad vs. Costo

Si bien la convección natural funciona, puede provocar un calentamiento desigual. La adición de sopladores y deflectores para la convección mecánica mejora drásticamente la uniformidad de la temperatura, pero aumenta el costo inicial y las necesidades de mantenimiento del horno.

Especialización del proceso

Algunos hornos están altamente especializados. Un horno de sinterización por prensado en caliente, por ejemplo, combina calor, vacío y un sistema de alta presión. Esto lo hace increíblemente efectivo para su tarea específica, pero no versátil para el tratamiento térmico de uso general.

Adaptando el horno al proceso

Para seleccionar el enfoque correcto, primero debe definir el resultado deseado para su material.

- Si su enfoque principal es el endurecimiento o templado básico al aire: Un horno estándar con convección mecánica proporciona el control de temperatura y la uniformidad necesarios.

- Si su enfoque principal es prevenir la oxidación o contaminación de la superficie: Un horno de vacío o de atmósfera controlable es esencial para proteger el material.

- Si su enfoque principal es fusionar materiales en polvo o unir compuestos: Se requiere una unidad especializada como un horno de sinterización por prensado en caliente que integre presión.

En última instancia, un horno de tratamiento térmico es una herramienta precisa para manipular las propiedades de los materiales mediante la aplicación controlada de energía.

Tabla resumen:

| Principio clave | Función |

|---|---|

| Fuente de calor | Genera energía térmica (p. ej., mediante resistencias eléctricas). |

| Entorno controlado | Contiene el calor y gestiona la atmósfera interna (aire, gas, vacío). |

| Sistema de regulación | Gestiona la temperatura y la transferencia de calor para obtener resultados uniformes y precisos. |

¿Listo para transformar sus materiales con precisión?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando el horno de tratamiento térmico adecuado para sus necesidades específicas, ya sea un modelo estándar para endurecimiento o un horno de vacío especializado para materiales sensibles. Nuestra experiencia garantiza que obtenga el equilibrio perfecto entre rendimiento, control y rentabilidad para su laboratorio.

¡Contacte con KINTEL hoy mismo para hablar sobre su aplicación y encontrar la solución de horno ideal!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son los dos procesos de recocido? Una guía sobre el recocido completo y el recocido de proceso

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Por qué se requiere un horno de secado al vacío después de preparar polvos mixtos para compuestos de TiC-acero? Garantizar la pureza del material

- ¿Cuál es la temperatura más alta de un horno? ¿De 1100°C a 2000°C+?

- ¿Cuáles son las aplicaciones del proceso de sinterización? Fabricar piezas complejas con materiales de alto rendimiento

- ¿Cuál es el medio de transferencia de calor en el vacío? Aproveche la radiación térmica para un calentamiento de precisión

- ¿Cómo se controla la temperatura en un horno? Dominando la gestión térmica precisa

- ¿Cuánto tiempo se tarda en tratar térmicamente el metal? Las 3 etapas que dictan su cronograma