En esencia, la deposición de vapor térmico es una técnica de recubrimiento sencilla que funciona calentando un material sólido dentro de una cámara de alto vacío hasta que se evapora. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, formando una película muy delgada y uniforme. Todo el proceso es un cambio físico de estado, muy parecido al agua que hierve hasta convertirse en vapor y luego se condensa en una ventana fría.

La distinción fundamental que hay que comprender es que la deposición térmica es un proceso físico (evaporación y condensación), lo que la diferencia de los procesos químicos más complejos que crean películas mediante reacciones en una superficie. Esta diferencia fundamental determina las ventajas, limitaciones y aplicaciones ideales del método.

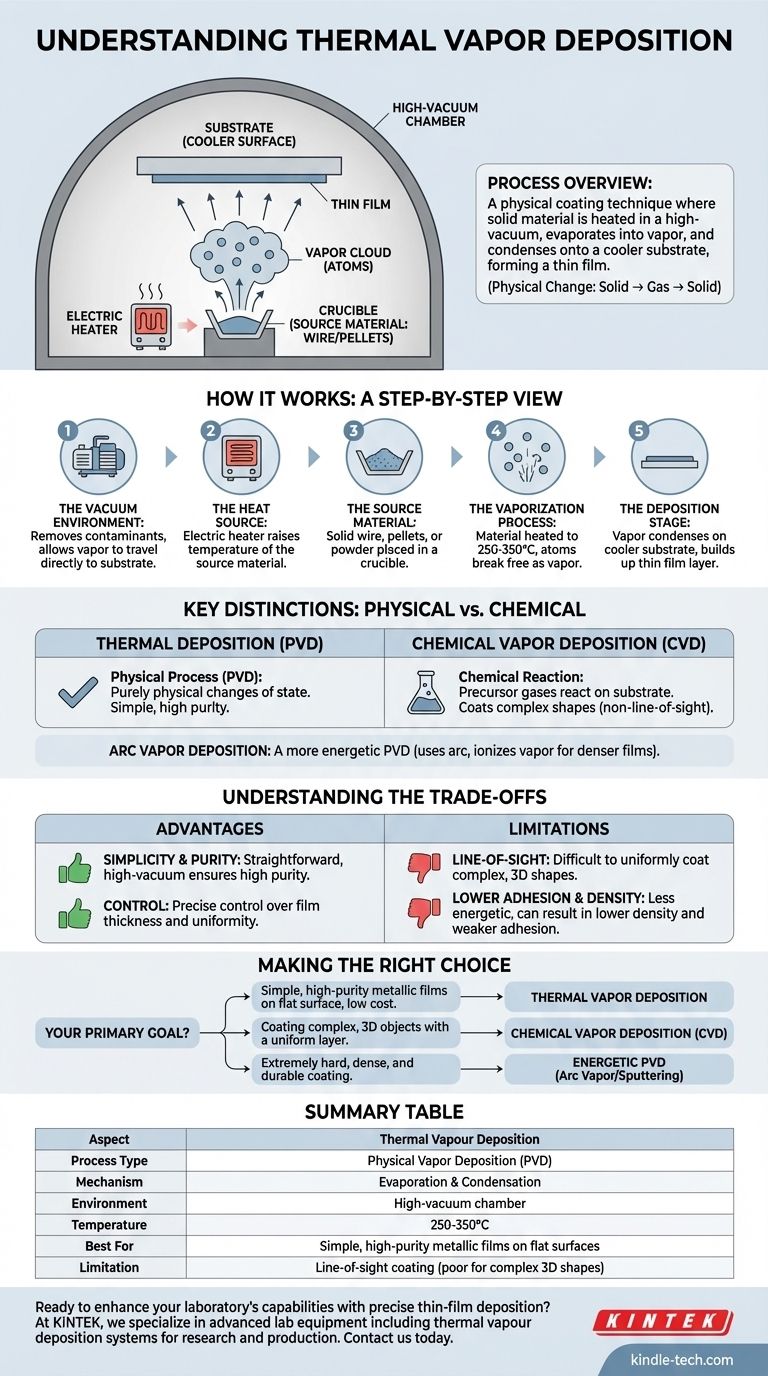

Cómo funciona la deposición de vapor térmico: una vista paso a paso

Para comprender realmente la técnica, es útil desglosarla en sus etapas esenciales. El proceso es elegante en su simplicidad, ya que se basa en principios fundamentales de la física.

El entorno de vacío

Todo el proceso debe realizarse en una cámara de alto vacío. Esto cumple dos propósitos fundamentales: elimina el aire y otras partículas que podrían contaminar la película final, y permite que los átomos vaporizados viajen directamente al sustrato sin colisionar con nada más.

La fuente de calor

Se utiliza un calentador eléctrico para elevar la temperatura del material fuente. Esto a menudo se realiza utilizando pequeños recipientes resistentes al calor llamados "barcas" o crisoles, que contienen el material que se va a vaporizar.

El material fuente

El material destinado a formar la película se coloca en la barca. Normalmente comienza como un sólido, a menudo en forma de alambre, gránulos o polvo.

El proceso de vaporización

El calentador eleva la temperatura de la barca y el material fuente, normalmente entre 250 y 350 grados Celsius. A medida que el material se calienta, sus átomos obtienen suficiente energía para liberarse del estado sólido y convertirse directamente en gas, creando una nube de vapor.

La etapa de deposición

Esta nube de vapor se expande por toda la cámara de vacío. Cuando los átomos de vapor entran en contacto con el sustrato más frío, pierden energía, se condensan de nuevo en estado sólido y se acumulan capa por capa para formar una película delgada.

Distinciones clave: deposición física frente a química

El término "deposición de vapor" abarca una amplia gama de tecnologías. La distinción más importante que hay que hacer es entre la deposición física de vapor (PVD) y la deposición química de vapor (CVD). Este es un punto frecuente de confusión.

La deposición térmica es un proceso PVD

La deposición de vapor térmico es un ejemplo clásico de deposición física de vapor (PVD). El nombre lo dice todo: el proceso implica cambios de estado puramente físicos (sólido → gas → sólido). No se producen reacciones químicas para formar la película.

La deposición química de vapor (CVD) es fundamentalmente diferente

En la deposición química de vapor (CVD), se introducen gases precursores en una cámara. Luego se desencadena una reacción química en la superficie del sustrato, lo que hace que una película sólida "crezca". A diferencia de la PVD, la CVD puede recubrir formas complejas más fácilmente porque el gas puede fluir alrededor del objeto.

Deposición por arco de vapor: un PVD más energético

Otro método PVD es la deposición por arco de vapor. En lugar de calor simple, utiliza un arco eléctrico de alta corriente para vaporizar el material. Una diferencia clave es que este proceso ioniza una gran parte de los átomos de vapor, haciéndolos más energéticos, lo que puede resultar en películas más densas y duraderas.

Comprensión de las compensaciones

Como cualquier proceso de ingeniería, la deposición de vapor térmico tiene un conjunto distinto de ventajas y limitaciones que la hacen adecuada para algunas aplicaciones y no para otras.

Ventaja: simplicidad y pureza

Debido a que se basa en un mecanismo simple de calentamiento y condensación, el equipo puede ser relativamente sencillo y rentable. El entorno de alto vacío garantiza que la película resultante sea de muy alta pureza.

Ventaja: control

Los ingenieros pueden controlar con precisión el grosor y la uniformidad de la película gestionando la temperatura, el tiempo de deposición y la distancia entre la fuente y el sustrato.

Limitación: deposición por línea de visión

El vapor viaja en línea recta desde la fuente hasta el sustrato. Esto significa que es muy difícil recubrir uniformemente las áreas traseras o inferiores de un objeto tridimensional complejo. Este es un contraste importante con las excelentes capacidades de "envoltura" de la CVD.

Limitación: menor adhesión y densidad

En comparación con procesos más energéticos como la deposición por arco, los átomos en la deposición térmica llegan al sustrato con una energía relativamente baja. Esto a veces puede resultar en películas con menor densidad y una adhesión más débil al sustrato.

Tomar la decisión correcta para su objetivo

Seleccionar la técnica de deposición correcta requiere comprender su objetivo final para la película delgada.

- Si su enfoque principal es crear películas metálicas simples y de alta pureza en una superficie plana a bajo costo: La deposición de vapor térmico es una opción excelente y muy eficaz.

- Si su enfoque principal es recubrir objetos 3D complejos con una capa uniforme: La deposición química de vapor (CVD) es el método superior debido a su naturaleza sin línea de visión.

- Si su enfoque principal es producir un recubrimiento extremadamente duro, denso y duradero: Un proceso PVD energético como la deposición por arco de vapor o el pulverizado debe ser su principal consideración.

Comprender el mecanismo fundamental detrás de cada técnica le permite seleccionar la herramienta adecuada para el trabajo.

Tabla de resumen:

| Aspecto | Deposición de vapor térmico |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo | Evaporación y condensación |

| Entorno | Cámara de alto vacío |

| Temperatura | 250-350°C |

| Ideal para | Películas metálicas simples y de alta pureza en superficies planas |

| Limitación | Recubrimiento por línea de visión (malo para formas 3D complejas) |

¿Listo para mejorar las capacidades de su laboratorio con una deposición precisa de películas delgadas?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de deposición de vapor térmico que ofrecen recubrimientos de alta pureza para sus necesidades de investigación y producción. Ya sea que trabaje con películas metálicas, semiconductores o recubrimientos especializados, nuestras soluciones ofrecen el control y la fiabilidad que su laboratorio requiere.

Contáctenos hoy para analizar cómo nuestra tecnología de deposición puede avanzar en sus proyectos y aportar resultados superiores a su flujo de trabajo de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado