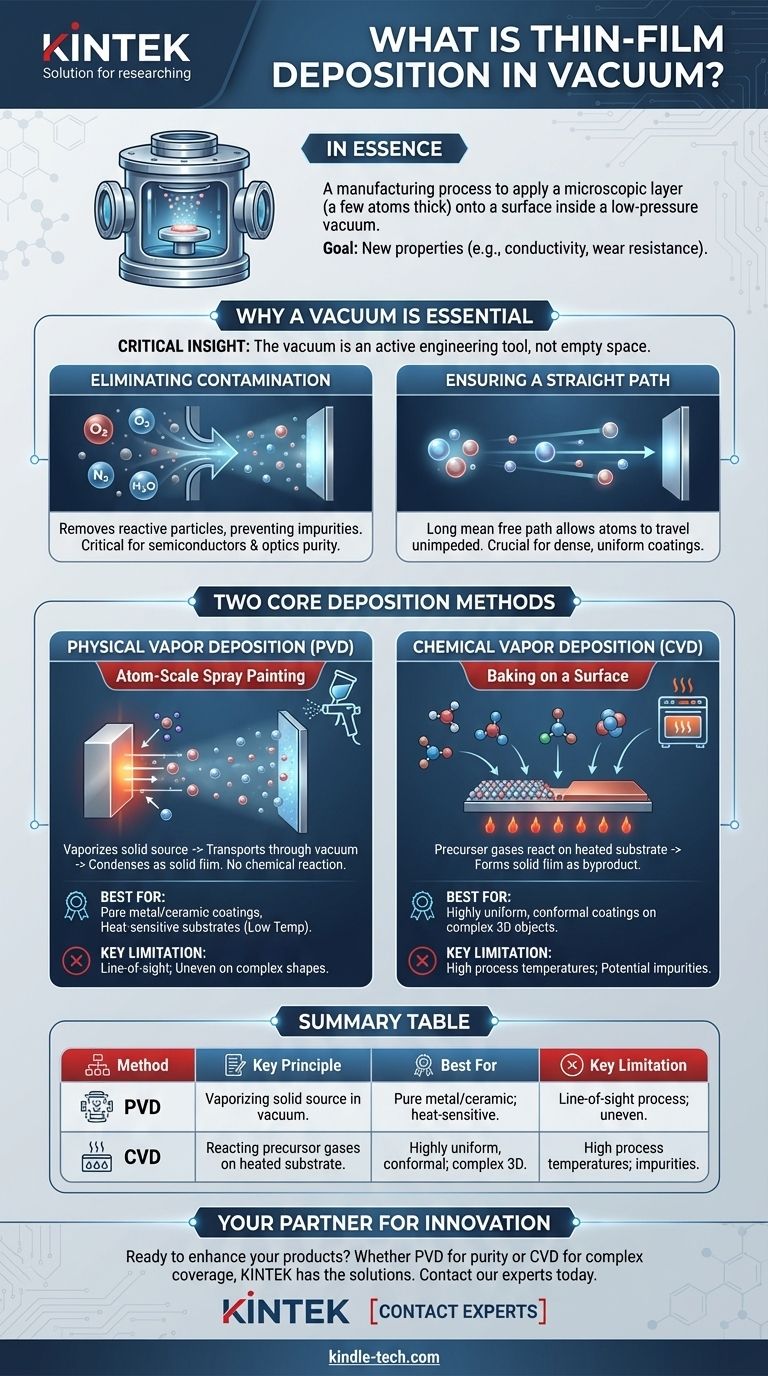

En esencia, la deposición de película delgada al vacío es un proceso de fabricación utilizado para aplicar una capa microscópica de material, a menudo de solo unos pocos átomos o moléculas de espesor, sobre una superficie. Esto se realiza dentro de una cámara de vacío de baja presión para controlar con precisión las propiedades de la película, como su pureza, estructura y adhesión. El objetivo final es otorgar a la superficie nuevas características que no poseía originalmente, como conductividad eléctrica, resistencia al desgaste o propiedades ópticas específicas.

La idea crítica es que el vacío no es meramente un espacio vacío; es una herramienta de ingeniería activa. Elimina los contaminantes atmosféricos y permite que los átomos del material de recubrimiento viajen sin impedimentos, asegurando que la película depositada sea excepcionalmente pura y uniforme.

Por qué el vacío es esencial para películas de alta calidad

Crear una película delgada de alta calidad es imposible en una atmósfera normal. El entorno de la cámara de vacío es el factor clave que permite la precisión requerida a escala atómica.

Eliminación de la contaminación

El aire que respiramos está lleno de partículas reactivas como oxígeno, nitrógeno y vapor de agua. Estas partículas reaccionarían inmediatamente con el material que se está depositando, creando compuestos químicos no deseados e introduciendo impurezas en la película.

Un vacío elimina estos contaminantes, asegurando que la película esté compuesta únicamente del material deseado. Esta pureza es crítica para aplicaciones en semiconductores y óptica.

Asegurando un camino recto

En el vacío, el camino libre medio —la distancia promedio que una partícula puede recorrer antes de colisionar con otra— es extremadamente largo.

Esto significa que los átomos vaporizados del material fuente pueden viajar en línea recta e ininterrumpida hacia la superficie objetivo (el sustrato). Este viaje en línea de visión es crucial para crear recubrimientos densos y uniformes.

Los dos métodos de deposición principales

Aunque existen muchas variaciones, casi todas las técnicas de deposición al vacío se dividen en dos categorías fundamentales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

PVD es un proceso que convierte un material fuente sólido en vapor, lo transporta a través de un vacío y lo condensa sobre el sustrato como una película sólida. Este proceso no implica una reacción química.

Piense en ello como pintura en aerosol a escala atómica. Un bloque sólido del material de recubrimiento se evapora con calor o se bombardea con iones para "disparar" átomos de su superficie. Estos átomos luego recubren todo lo que se encuentra en su camino.

Deposición Química de Vapor (CVD)

CVD implica la introducción de uno o más gases precursores en la cámara de vacío. Estos gases se descomponen y reaccionan en la superficie del sustrato calentado, formando la película sólida deseada como subproducto.

Esto es más como hornear un pastel en una superficie específica. Los ingredientes (gases) se mezclan y sufren una transformación química solo cuando tocan la superficie caliente (el sustrato), creando una capa sólida.

Comprendiendo las ventajas y desventajas

La elección entre PVD y CVD está dictada por las características deseadas de la película, el material del sustrato y las consideraciones de costo. Ninguno de los métodos es universalmente superior.

PVD: Pureza y temperaturas más bajas

PVD a menudo opera a temperaturas más bajas que CVD, lo que lo hace ideal para recubrir materiales sensibles al calor como los plásticos. Destaca en la deposición de metales muy puros y recubrimientos cerámicos simples.

Sin embargo, debido a que PVD es en gran medida un proceso de línea de visión, puede tener dificultades para recubrir uniformemente el interior de formas tridimensionales complejas.

CVD: Recubrimiento conforme y mayor complejidad

La principal ventaja de CVD es su capacidad para producir recubrimientos altamente conformes. Debido a que los gases precursores pueden fluir alrededor de los objetos, CVD puede recubrir de manera uniforme superficies intrincadas y complejas.

Las desventajas incluyen las temperaturas de proceso más altas, que pueden dañar algunos sustratos, y el potencial de que queden impurezas de las reacciones químicas.

Cómo aplicar esto a su objetivo

Su aplicación específica determinará el mejor camino a seguir.

- Si su enfoque principal es aplicar un recubrimiento metálico puro o cerámico duro a una superficie relativamente simple: PVD suele ser la solución más directa, pura y de menor temperatura.

- Si su enfoque principal es recubrir uniformemente un objeto 3D complejo o un lote de piezas pequeñas: CVD proporciona una cobertura conforme superior que un proceso de línea de visión como PVD no puede igualar.

- Si su enfoque principal es proteger un sustrato sensible al calor como un polímero: Las temperaturas de proceso más bajas de muchas técnicas PVD lo convierten en la opción más segura y viable.

Comprender la diferencia fundamental entre estas vías físicas y químicas es clave para seleccionar la tecnología adecuada para su desafío de ingeniería específico.

Tabla resumen:

| Método | Principio clave | Mejor para | Limitación clave |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Vaporización de un material fuente sólido en vacío. | Recubrimientos de metal/cerámica puros; sustratos sensibles al calor. | Proceso de línea de visión; recubrimiento desigual en formas complejas. |

| Deposición Química de Vapor (CVD) | Reacción de gases precursores en un sustrato calentado. | Recubrimientos altamente uniformes y conformes en objetos 3D complejos. | Altas temperaturas de proceso; potencial de impurezas químicas. |

¿Listo para mejorar sus productos con recubrimientos de película delgada de precisión?

Ya sea que necesite los recubrimientos metálicos puros de PVD para materiales sensibles o la cobertura uniforme y compleja de CVD, KINTEK tiene la experiencia y el equipo para satisfacer sus desafíos específicos de laboratorio y fabricación. Nuestras soluciones están diseñadas para ofrecer las propiedades de superficie superiores que sus proyectos demandan.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de deposición al vacío pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura