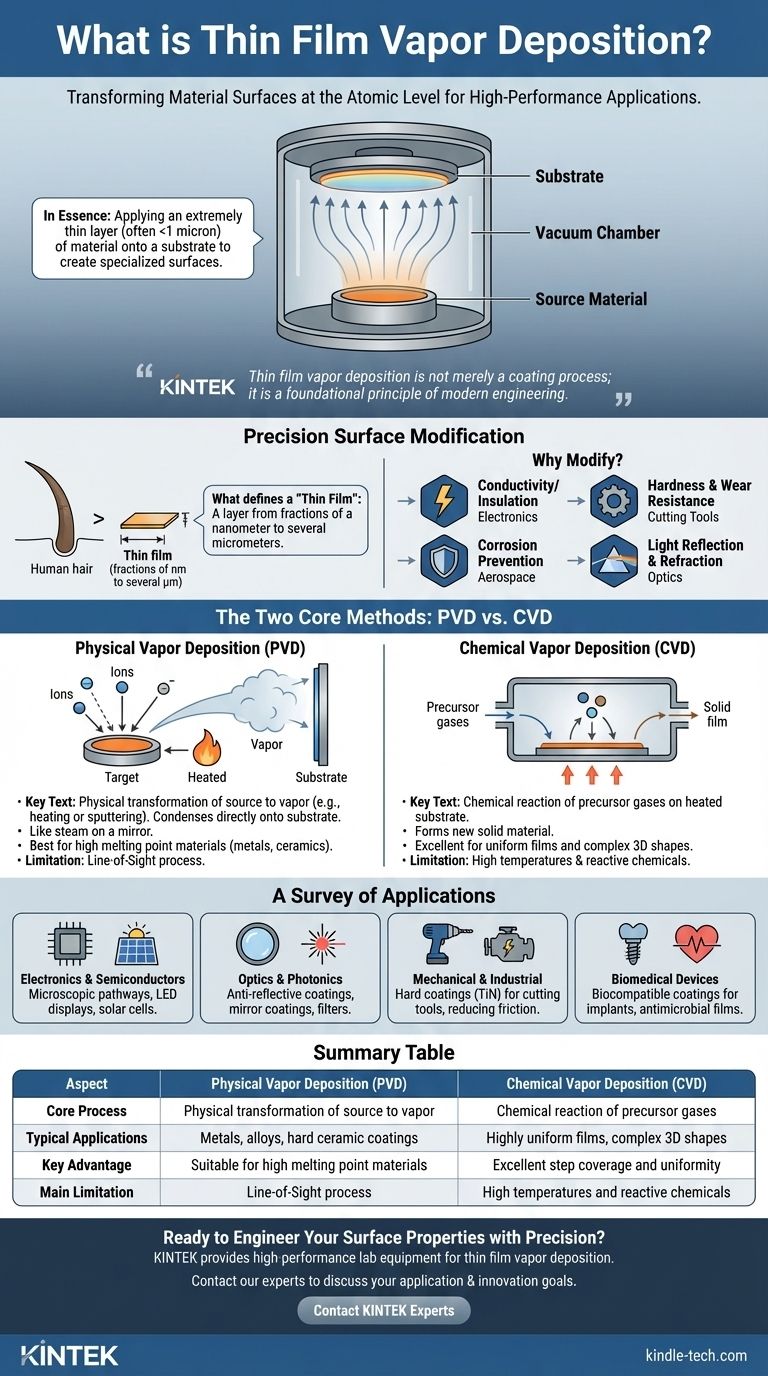

En esencia, la deposición de vapor de película delgada es una familia de técnicas de fabricación utilizadas para aplicar una capa extremadamente delgada de material —a menudo de menos de un micrón de espesor— sobre una superficie, conocida como sustrato. El proceso implica convertir un material fuente en vapor dentro de un vacío, que luego viaja y se asienta sobre el sustrato, formando una película sólida de alto rendimiento. Este método es fundamental para crear las superficies especializadas que impulsan la tecnología moderna.

La deposición de vapor de película delgada no es simplemente un proceso de recubrimiento; es un principio fundamental de la ingeniería moderna. Nos permite alterar fundamentalmente las propiedades de la superficie de un material, posibilitando la creación de todo, desde microchips más rápidos hasta piezas mecánicas más duraderas.

El objetivo fundamental: Modificación de superficie de precisión

En su esencia, la deposición de vapor se trata de cambiar el comportamiento de la superficie de un objeto. El objetivo es añadir nuevas propiedades que el material original carece.

Qué define una "película delgada"

Una "película delgada" es una capa de material que varía en espesor desde fracciones de nanómetro hasta varios micrómetros. Para contextualizar, un cabello humano tiene aproximadamente 70 micrómetros de espesor.

Este control preciso sobre el espesor y la composición permite a los ingenieros dotar a una superficie de propiedades eléctricas, ópticas o mecánicas específicas.

¿Por qué modificar una superficie?

Depositar una película delgada puede cambiar radicalmente las características de un material. El objetivo específico depende completamente de la aplicación.

Las modificaciones comunes incluyen la mejora de la conductividad o el aislamiento para la electrónica, el aumento de la dureza y la resistencia al desgaste para herramientas de corte, la prevención de la corrosión en componentes aeroespaciales o la gestión de la reflexión y refracción de la luz para lentes ópticas.

Los dos métodos principales: PVD vs. CVD

La deposición de vapor se divide ampliamente en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La elección entre ellas depende del material que se deposita y del resultado deseado.

Deposición Física de Vapor (PVD)

En PVD, el material fuente se transforma físicamente en vapor. Esto se hace típicamente calentándolo hasta su punto de ebullición o bombardeándolo con iones en un proceso llamado deposición por pulverización catódica.

Este vapor luego viaja a través de la cámara de vacío y se condensa directamente sobre el sustrato más frío, formando una película sólida. Piense en ello como el vapor del agua hirviendo condensándose en un espejo frío. El PVD es adecuado para depositar materiales con altos puntos de fusión, como metales puros y ciertas cerámicas.

Deposición Química de Vapor (CVD)

En CVD, el proceso se basa en una reacción química. Se introducen gases precursores en la cámara, y cuando entran en contacto con el sustrato calentado, reaccionan entre sí.

Esta reacción forma un nuevo material sólido que se deposita sobre el sustrato como una película delgada. El CVD es muy eficaz para crear películas muy puras y uniformes y para recubrir formas complejas, ya que los gases pueden alcanzar todas las superficies.

Dónde se utiliza esta tecnología: Un estudio de aplicaciones

La capacidad de diseñar superficies a nivel atómico hace que la deposición de película delgada sea un proceso crítico en numerosas industrias de alta tecnología.

Electrónica y semiconductores

Esta es quizás la aplicación más conocida. Las películas delgadas se utilizan para crear las vías conductoras y aislantes microscópicas en dispositivos semiconductores, microchips y circuitos integrados. También es esencial para la fabricación de pantallas LED, células solares y dispositivos de almacenamiento de datos.

Óptica y fotónica

Los recubrimientos ópticos mejoran el rendimiento de las lentes y el vidrio controlando cómo transmiten o reflejan la luz. Esto incluye recubrimientos antirreflectantes en gafas, recubrimientos de espejos y filtros especializados utilizados en láseres e instrumentos científicos.

Componentes mecánicos e industriales

Los recubrimientos duros hechos de materiales como el nitruro de titanio se depositan en herramientas de corte, brocas y piezas de motor para aumentar drásticamente su dureza, reducir la fricción y mejorar la resistencia al desgaste. Esto prolonga la vida útil de los componentes y aumenta el rendimiento.

Dispositivos biomédicos

Las películas delgadas son críticas para implantes médicos como articulaciones artificiales o marcapasos. Los recubrimientos biocompatibles aseguran que el cuerpo no rechace el dispositivo, mientras que otras películas pueden añadir propiedades antimicrobianas o mejorar la durabilidad.

Comprendiendo las ventajas y desventajas

Aunque potentes, estas técnicas tienen limitaciones inherentes que guían su uso.

PVD: La limitación de la línea de visión

Dado que el PVD implica un flujo físico de vapor que viaja desde una fuente a un sustrato, es en gran medida un proceso de "línea de visión". Puede ser un desafío lograr un recubrimiento uniforme en objetos complejos tridimensionales con superficies ocultas o ángulos agudos.

CVD: Restricciones térmicas y químicas

El CVD a menudo requiere temperaturas muy altas para iniciar la reacción química. El sustrato debe ser capaz de soportar este calor sin dañarse ni deformarse. Además, los productos químicos precursores pueden ser altamente tóxicos, corrosivos o costosos, lo que requiere manipulación y equipos especializados.

Complejidad y costo generales

Tanto los sistemas PVD como CVD son sofisticados y requieren una inversión de capital significativa. Operan en entornos de alto vacío y exigen un control preciso de la temperatura, la presión y el flujo de gas, lo que los hace más adecuados para aplicaciones de alto valor donde el rendimiento es crítico.

Tomando la decisión correcta para su objetivo

La decisión entre PVD y CVD está impulsada por el material, el sustrato y los requisitos específicos de la aplicación.

- Si su enfoque principal es depositar metales puros, aleaciones o recubrimientos cerámicos muy duros: el PVD suele ser el método más directo, especialmente para materiales con altos puntos de fusión.

- Si su enfoque principal es crear una película altamente uniforme y pura en una forma 3D compleja: el proceso basado en gases del CVD es superior para recubrir superficies intrincadas de manera uniforme.

- Si su enfoque principal es modificar una propiedad de la superficie como la conductividad o la resistencia a la corrosión: ambos métodos son viables, y la elección dependerá de qué proceso sea más compatible con su sustrato y materiales de recubrimiento específicos.

En última instancia, comprender la distinción entre estos métodos de deposición es clave para aprovechar con éxito la ingeniería de superficies para su objetivo específico.

Tabla resumen:

| Aspecto | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso principal | Transformación física del material fuente en vapor | Reacción química de gases precursores sobre el sustrato |

| Aplicaciones típicas | Metales, aleaciones, recubrimientos cerámicos duros | Películas altamente uniformes, formas 3D complejas |

| Ventaja clave | Adecuado para materiales con alto punto de fusión | Excelente cobertura de escalones y uniformidad |

| Limitación principal | Proceso de línea de visión | Altas temperaturas y productos químicos reactivos |

¿Listo para diseñar las propiedades de su superficie con precisión?

Ya sea que esté desarrollando semiconductores avanzados, componentes industriales duraderos o recubrimientos ópticos especializados, elegir el método de deposición correcto es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para procesos de deposición de vapor de película delgada, satisfaciendo las necesidades precisas de los laboratorios de I+D y fabricación.

Deje que nuestra experiencia le ayude a seleccionar la solución ideal para mejorar la conductividad, la dureza o el rendimiento óptico. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir cómo podemos apoyar sus objetivos de innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación