En esencia, la sinterización utiliza polvo fino, presión inmensa y calor intenso para transformar material suelto en una masa sólida y unificada. Este proceso no se limita a una sola sustancia; es una técnica de fabricación versátil que funciona con una amplia gama de materiales, especialmente metales en polvo y cerámicas, que se calientan a un punto justo por debajo de su temperatura de fusión para unirlos.

La sinterización es fundamentalmente un proceso térmico que une partículas de un material, creando un objeto sólido sin fundirlo. Esto permite la creación de piezas complejas a partir de materiales como aleaciones metálicas y cerámicas de alto rendimiento que pueden ser difíciles de moldear utilizando métodos tradicionales.

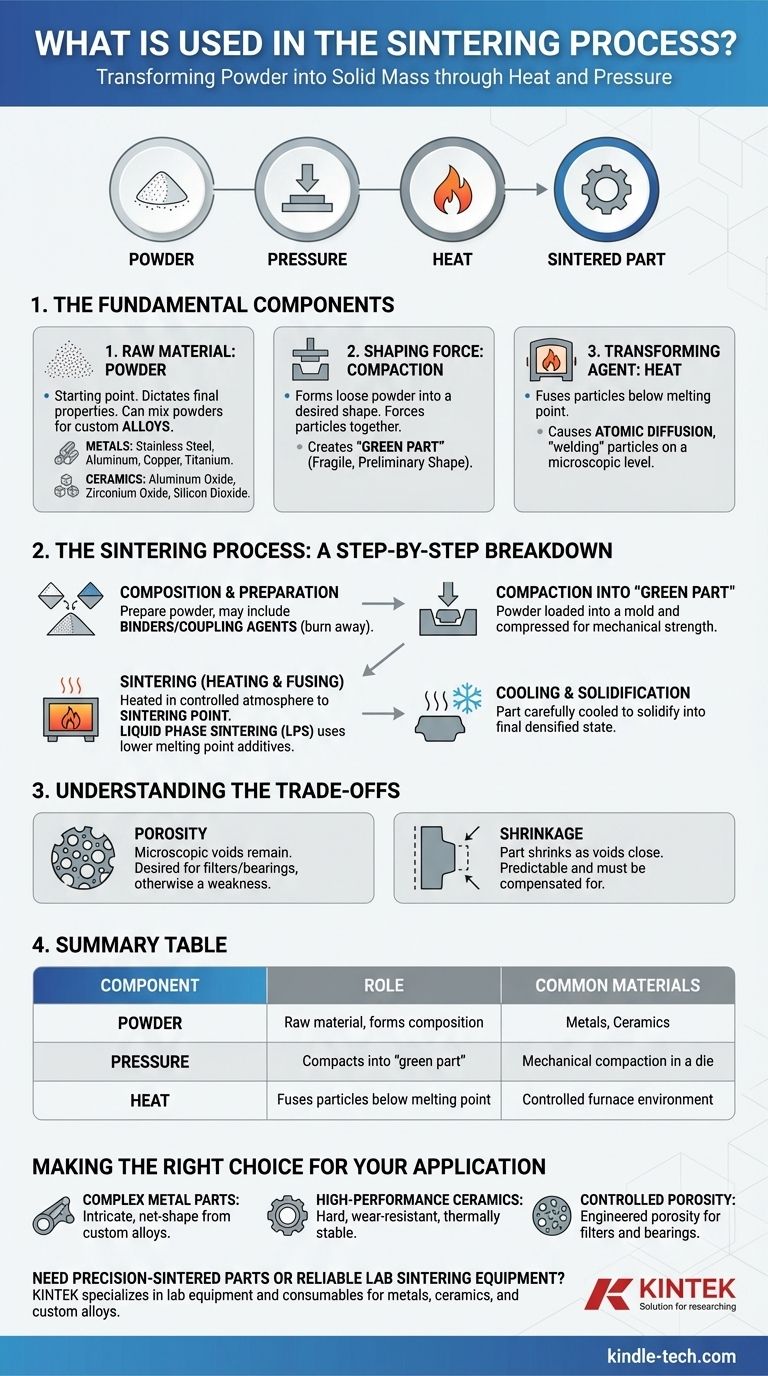

Los componentes fundamentales de la sinterización

La sinterización se entiende mejor como un sistema con tres componentes principales: la materia prima, la fuerza de conformado y el agente transformador.

La materia prima: Polvo

El punto de partida para cualquier proceso de sinterización es un polvo fino. La elección del polvo determina las propiedades finales del objeto.

Los materiales comunes incluyen metales como acero inoxidable, aluminio, cobre, níquel y aleaciones de titanio. Una ventaja clave de la sinterización es la capacidad de mezclar diferentes polvos metálicos para crear aleaciones personalizadas con características únicas.

El proceso también se utiliza ampliamente para cerámicas, empleando materiales como óxido de aluminio, óxido de circonio, dióxido de silicio y óxido de hierro para crear componentes duros y resistentes al calor.

La fuerza de conformado: Compactación

Antes de calentar, el polvo suelto debe formarse con la forma deseada. Esto se logra mediante compactación mecánica.

El polvo se coloca en una matriz o molde y se somete a alta presión. Este proceso, a menudo llamado prensado en frío o en caliente, fuerza a las partículas a un contacto cercano, creando una forma preliminar frágil conocida como "pieza en verde".

El agente transformador: Calor

El calor es el agente crítico que transforma el polvo comprimido en un objeto denso y sólido.

La pieza en verde se calienta en un ambiente controlado, como un horno o una estufa, a una temperatura por debajo del punto de fusión del material. Este calor proporciona la energía para que los átomos se difundan a través de los límites de las partículas, uniéndolas eficazmente a nivel microscópico.

El proceso de sinterización: Un desglose paso a paso

Aunque los componentes son simples, el proceso en sí es una secuencia de etapas cuidadosamente controladas.

Etapa 1: Composición y preparación

Este paso inicial implica la preparación del polvo crudo. Puede ser un solo material o una mezcla precisa de diferentes polvos para formar una aleación.

A menudo, se mezclan aditivos orgánicos como aglomerantes o agentes de acoplamiento. Estos aditivos ayudan a las partículas a mantener su forma durante la compactación y están diseñados para quemarse limpiamente durante la etapa de calentamiento.

Etapa 2: Compactación en una 'pieza en verde'

La mezcla de polvo preparada se carga en un molde y se comprime. El objetivo es crear una pieza en verde con suficiente resistencia mecánica para ser manipulada y trasladada al horno. La densidad de esta pieza en verde es un factor crítico para el resultado final.

Etapa 3: Sinterización (Calentamiento y fusión)

La pieza en verde se coloca en un horno con una atmósfera controlada (por ejemplo, vacío o gas inerte para evitar la oxidación). La temperatura se eleva hasta el punto de sinterización, donde las partículas comienzan a fusionarse.

En algunos casos, se utiliza la Sinterización en Fase Líquida (LPS). Esto implica añadir un material con un punto de fusión más bajo, que se vuelve líquido y acelera la difusión y la unión entre las partículas de polvo primarias.

Etapa 4: Enfriamiento y solidificación

Después de mantenerse a la temperatura de sinterización durante un período específico, la pieza se enfría cuidadosamente. A medida que se enfría, se solidifica en su estado final, unificado y densificado.

Comprendiendo las ventajas y desventajas

La sinterización es una técnica poderosa, pero conlleva consideraciones específicas que deben gestionarse para un resultado exitoso.

Porosidad

Debido a que el material no se funde completamente, pueden quedar huecos microscópicos, o porosidad, en la pieza final. En algunas aplicaciones, como filtros o cojinetes autolubricantes, esta es una característica deseada. En otras, puede ser una debilidad estructural que debe minimizarse mediante un control preciso de la presión, la temperatura y la composición del material.

Contracción

A medida que las partículas se fusionan y los huecos entre ellas se cierran, la pieza en general se contraerá. Este cambio dimensional es predecible, pero debe calcularse con precisión y compensarse en el diseño inicial del molde para asegurar que la pieza final cumpla con sus especificaciones requeridas.

Control del proceso

La calidad de una pieza sinterizada depende de un control de proceso extremadamente estricto. Factores como la atmósfera dentro del horno, el espesor de la capa de material, las tasas de calentamiento y enfriamiento, y la velocidad de la máquina deben ser monitoreados y regulados para asegurar resultados consistentes.

Tomando la decisión correcta para su aplicación

Comprender el objetivo de su componente es clave para aprovechar el proceso de sinterización de manera efectiva.

- Si su enfoque principal son piezas metálicas complejas: La sinterización permite la creación de componentes intrincados, con forma final, a partir de aleaciones personalizadas que serían costosas o imposibles de mecanizar.

- Si su enfoque principal son cerámicas de alto rendimiento: Este proceso es ideal para fabricar piezas duras, resistentes al desgaste y térmicamente estables a partir de materiales como la zirconia o la alúmina para aplicaciones exigentes.

- Si su enfoque principal son componentes con porosidad controlada: La sinterización es uno de los pocos métodos de fabricación que le permite diseñar un nivel específico de porosidad en un material, creando productos como filtros y cojinetes.

En última instancia, la sinterización proporciona un notable nivel de control sobre la forma final y la microestructura de un material, directamente desde su estado en polvo.

Tabla resumen:

| Componente | Función en el proceso de sinterización | Materiales comunes |

|---|---|---|

| Polvo | Materia prima que forma la composición final de la pieza | Metales (acero, aluminio, titanio), Cerámicas (alúmina, zirconia) |

| Presión | Compacta el polvo en una 'pieza en verde' para su manipulación | Aplicada mediante compactación mecánica en una matriz/molde |

| Calor | Fusiona las partículas por debajo del punto de fusión | Ambiente de horno controlado (vacío, gas inerte) |

¿Necesita piezas sinterizadas de precisión o equipo de laboratorio confiable para sinterización? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para la sinterización de metales, cerámicas y aleaciones personalizadas. Nuestra experiencia garantiza que obtenga componentes duraderos y complejos con propiedades de material controladas. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales