En el contexto de la nanotecnología, la deposición al vacío es una familia de procesos utilizados para aplicar capas de material excepcionalmente delgadas y uniformes sobre una superficie. Ejecutado dentro de una cámara de alto vacío, este método permite la colocación controlada de materiales átomo por átomo o molécula por molécula, lo que lo convierte en una piedra angular para la fabricación de nanoestructuras como nanocables, nanoesponjas y recubrimientos avanzados.

El valor esencial de la deposición al vacío en nanotecnología no es simplemente recubrir una superficie, sino lograr un control a nivel atómico sobre las propiedades de un material. Al construir películas capa por capa en un vacío prístino, podemos diseñar materiales con características como durabilidad mejorada o transparencia que son imposibles de lograr con materiales a granel.

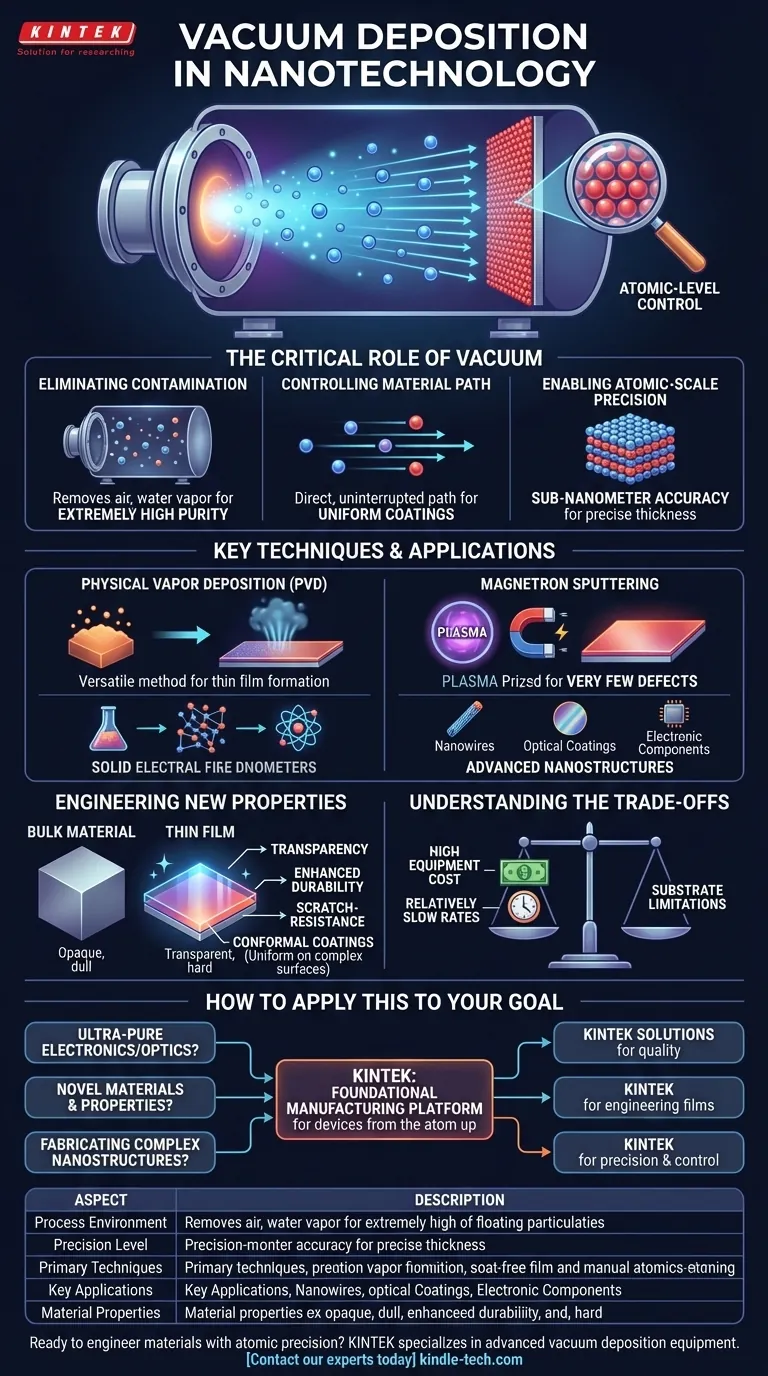

Por qué el vacío es el componente crítico

El proceso se define por su entorno. Operar dentro de un vacío no es un detalle incidental; es el factor clave que permite la precisión requerida para la nanotecnología.

Eliminación de la contaminación

Un vacío elimina el aire, el vapor de agua y otras partículas que de otro modo interferirían con el proceso. Esto asegura que la película depositada sea de pureza extremadamente alta, lo cual es crítico para el rendimiento de la nanoelectrónica y los componentes ópticos.

Control de la trayectoria del material

En la ausencia casi total de aire, los átomos o moléculas vaporizados de un material fuente viajan en línea recta e ininterrumpida hacia la superficie objetivo (el sustrato). Esta trayectoria directa es esencial para crear recubrimientos uniformes y predecibles.

Habilitación de la precisión a escala atómica

Este entorno controlado permite depositar capas de tan solo un átomo de espesor. Esto brinda a los ingenieros una precisión a nivel subnanométrico sobre el espesor y la estructura final de la película.

Técnicas y aplicaciones clave

Si bien "deposición al vacío" es un término amplio, incluye varios métodos específicos. La Deposición Física de Vapor (PVD) es una de las familias de técnicas más comunes utilizadas en nanotecnología.

Deposición Física de Vapor (PVD)

La PVD abarca métodos en los que un material sólido se convierte en vapor, se transporta a través del vacío y se condensa sobre un sustrato como una película delgada. Esta es una técnica muy versátil para una amplia gama de materiales.

Pulverización catódica con magnetrón

Un método PVD prominente, la pulverización catódica con magnetrón, es valorado por su capacidad para crear películas con muy pocos defectos. Es una técnica de referencia para aplicaciones exigentes en nanotecnología de película delgada donde la calidad del material es primordial.

Fabricación de nanoestructuras avanzadas

Estas técnicas no se limitan a recubrimientos planos. Proporcionan el control necesario para crecer estructuras complejas como nanocables y nanobandas o para ensamblar nanopartículas en recubrimientos funcionales con propiedades mejoradas.

El poder de diseñar nuevas propiedades

La verdadera importancia de la deposición de película delgada en nanotecnología es su capacidad para crear materiales con características novedosas que difieren del material fuente.

Más allá de los materiales a granel

Las propiedades de un material pueden cambiar drásticamente cuando se estructura como una película ultradelgada. Un material que es opaco en forma masiva podría volverse transparente, o un material blando puede volverse increíblemente duro.

Ejemplos de funcionalidad mejorada

Este proceso se utiliza para crear recubrimientos especializados que proporcionan una mayor resistencia a los arañazos, durabilidad y propiedades ópticas específicas como la antirreflexión.

Desbloqueo de recubrimientos conformes

La deposición al vacío puede producir capas altamente conformes, lo que significa que el espesor de la película es perfectamente uniforme, incluso sobre superficies complejas y no planas. Esto es vital para recubrir nanoestructuras intrincadas.

Comprendiendo las ventajas y desventajas

Aunque potente, la deposición al vacío es un proceso especializado con consideraciones prácticas que lo hacen inadecuado para todas las aplicaciones.

Alto costo del equipo

Las cámaras de vacío, las fuentes de alta potencia y el equipo de monitoreo son complejos y costosos. La inversión de capital inicial puede ser significativa.

Tasas de deposición relativamente lentas

Construir una película átomo por átomo es preciso, pero puede ser mucho más lento que otros métodos de recubrimiento como la pintura o la galvanoplastia. Esto lo hace ideal para componentes de alto valor y alto rendimiento en lugar de recubrimientos a granel.

Limitaciones del sustrato

El proceso requiere un material de sustrato que pueda soportar condiciones de alto vacío y, en algunos casos, temperaturas elevadas sin degradarse ni liberar gases.

Cómo aplicar esto a su objetivo

Elegir el enfoque correcto depende completamente del resultado deseado.

- Si su enfoque principal es crear componentes electrónicos u ópticos ultrapuros y sin defectos: La deposición al vacío, especialmente la pulverización catódica con magnetrón, es el estándar de la industria para lograr este nivel de calidad.

- Si su enfoque principal es desarrollar nuevos materiales con propiedades superficiales únicas: La capacidad de la deposición al vacío para diseñar películas delgadas con características específicas es su principal ventaja.

- Si su enfoque principal es fabricar nanoestructuras complejas como nanocables o sensores: Las técnicas de PVD proporcionan el control direccional y la precisión necesarios para hacer crecer estas formas intrincadas de manera confiable.

En última instancia, la deposición al vacío es la plataforma de fabricación fundamental que nos brinda el control necesario para construir dispositivos y materiales funcionales desde el átomo.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Entorno del proceso | Cámara de alto vacío para deposición sin contaminación |

| Nivel de precisión | Precisión subnanométrica, control de capa de un solo átomo |

| Técnicas principales | Deposición Física de Vapor (PVD), Pulverización Catódica con Magnetrón |

| Aplicaciones clave | Nanocables, recubrimientos ópticos, componentes electrónicos |

| Propiedades del material | Durabilidad mejorada, transparencia, resistencia a los arañazos |

¿Listo para diseñar materiales con precisión atómica? KINTEK se especializa en equipos y consumibles avanzados de deposición al vacío para aplicaciones de nanotecnología. Ya sea que esté desarrollando componentes electrónicos de próxima generación, recubrimientos ópticos o nanoestructuras complejas, nuestras soluciones brindan la pureza y el control que su investigación exige. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar la innovación en nanotecnología de su laboratorio con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado