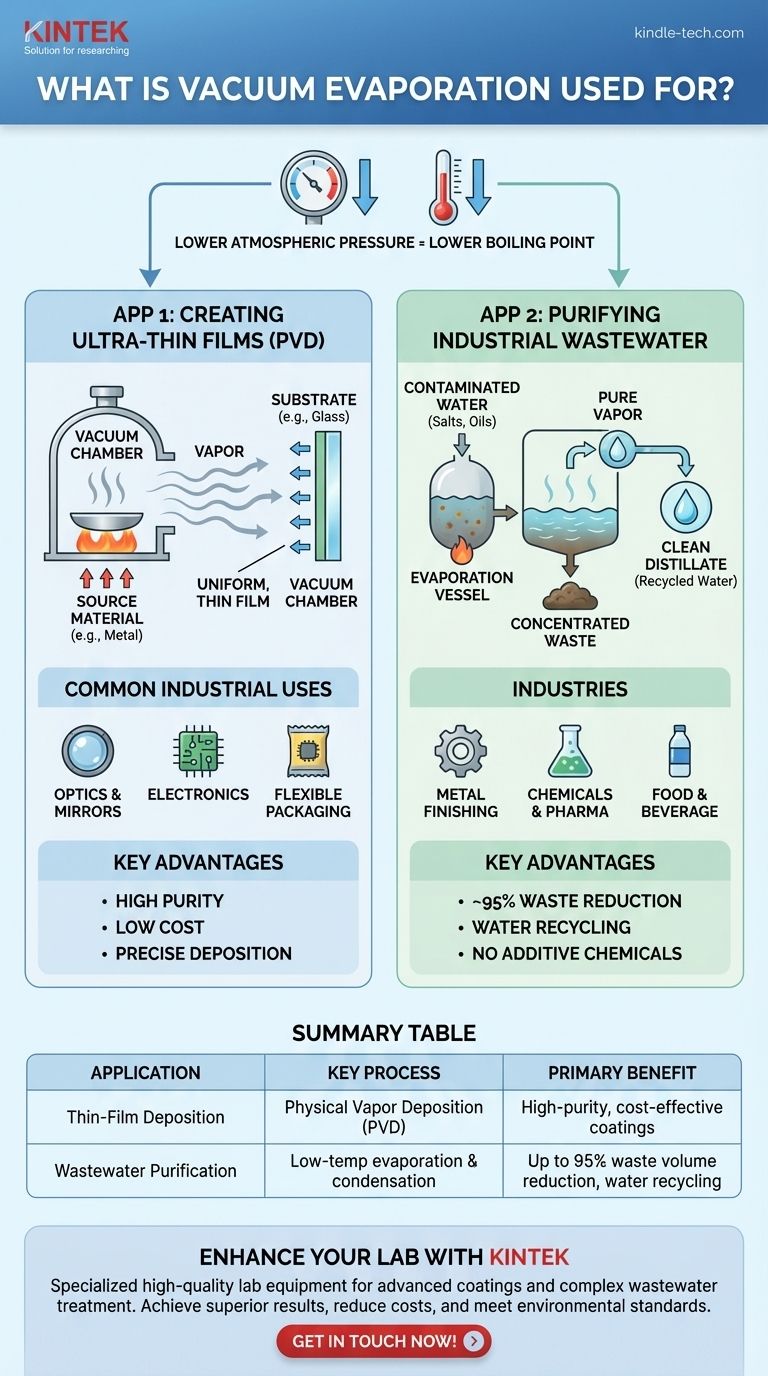

En resumen, la evaporación al vacío se utiliza para dos propósitos industriales principales y distintos: crear recubrimientos ultrafinos y de alto rendimiento en superficies (un proceso llamado deposición de película delgada) y purificar aguas residuales industriales separando el agua de los contaminantes. Ambas aplicaciones aprovechan el mismo principio básico de reducir la presión para que una sustancia se evapore más fácilmente.

El concepto central detrás de la evaporación al vacío es que la reducción de la presión atmosférica disminuye significativamente el punto de ebullición de una sustancia. Este único principio físico se explota de dos maneras diferentes: ya sea para vaporizar metales y otros materiales para recubrimientos de precisión o para evaporar eficientemente el agua para la purificación.

El Principio Central: Cómo el Vacío Cambia el Juego

Evaporación Sin Calor Elevado

Bajo la presión atmosférica normal, el agua hierve a 100°C (212°F). Muchos metales requieren miles de grados para vaporizarse.

Crear un vacío elimina la mayoría de las moléculas de aire de una cámara. Con menos presión atmosférica presionando sobre una sustancia, sus moléculas pueden escapar a un estado gaseoso utilizando mucha menos energía.

Esto significa que el agua puede hacerse hervir a temperatura ambiente, y los metales duros pueden vaporizarse a temperaturas mucho más bajas de las que requerirían de otro modo. Esta eficiencia es clave para sus dos aplicaciones principales.

Aplicación 1: Creación de Películas Delgadas de Alto Rendimiento

Uno de los usos más comunes de la evaporación al vacío es como proceso de Deposición Física de Vapor (PVD). Es un método para aplicar una capa de material excepcionalmente delgada y pura sobre una superficie, a menudo llamada sustrato.

El Proceso de Deposición Explicado

Un material fuente, como un metal como el aluminio, se coloca dentro de una cámara de vacío. Esta fuente se calienta hasta que se evapora, liberando un vapor de sus átomos.

Estos átomos viajan en línea recta a través del vacío hasta que golpean el sustrato más frío (por ejemplo, un trozo de vidrio o plástico). Al contacto, se condensan nuevamente en un sólido, formando una película delgada y uniforme.

Usos Industriales Comunes

Este proceso es esencial para la fabricación de una amplia gama de productos:

- Recubrimientos Ópticos y de Espejos: Aplicación de capas reflectantes en vidrio para espejos o recubrimientos antirreflectantes en lentes.

- Electrónica: Creación de películas eléctricamente conductoras para circuitos y componentes.

- Embalaje Flexible: Deposición de una película de barrera delgada (como aluminio) en materiales como bolsas de patatas fritas para evitar la entrada de oxígeno y humedad.

- Acabados Decorativos: Dar a los plásticos una apariencia metálica similar al cromo.

- Recubrimientos Protectores: Adición de una capa duradera para proteger las superficies de la corrosión.

Ventajas Clave para Recubrimientos

Como método PVD, la evaporación al vacío es valorada por su alta pureza, ya que el entorno de vacío minimiza la contaminación. También es el proceso PVD menos costoso, lo que lo hace muy económico para muchas aplicaciones.

La trayectoria de línea de visión del vapor permite una deposición precisa, aunque también puede ser una limitación para formas complejas.

Aplicación 2: Purificación de Aguas Residuales Industriales

El mismo principio de reducción del punto de ebullición es también un método altamente efectivo para el tratamiento de agua, especialmente para flujos de residuos con contaminantes disueltos no volátiles.

El Proceso de Separación Explicado

El agua contaminada se bombea a un recipiente de baja presión. El vacío permite que el agua se evapore a baja temperatura, lo que consume menos energía que hervirla a presión atmosférica.

El vapor de agua es puro, dejando atrás los contaminantes (sales, metales pesados, aceites) que tienen puntos de ebullición mucho más altos. Este vapor se canaliza y se condensa nuevamente en agua limpia, conocido como el destilado.

Los contaminantes restantes forman un volumen mucho menor de residuos altamente concentrados, conocido como el concentrado.

Industrias Que Dependen de Él

Este método es crucial para las industrias que producen aguas residuales difíciles de tratar, incluyendo:

- Conformado y Acabado de Metales

- Productos Farmacéuticos y Químicos

- Procesamiento de Alimentos y Bebidas

Ventajas Clave para el Tratamiento

El principal beneficio es una reducción masiva del volumen de aguas residuales, a menudo de hasta el 95%. Esto reduce drásticamente los costos de eliminación.

El proceso permite el reciclaje de agua limpia de nuevo en los procesos industriales y no requiere productos químicos aditivos costosos.

Comprensión de las Compensaciones y Limitaciones

Para la Deposición de Películas Delgadas

La naturaleza de "línea de visión" significa que es excelente para recubrir superficies planas, pero tiene dificultades para recubrir uniformemente objetos tridimensionales complejos con superficies ocultas.

Si bien es el proceso PVD más rentable, se pueden elegir otros métodos si propiedades como la densidad de la película o la adhesión a la superficie son más críticas que el costo.

Para el Tratamiento de Aguas Residuales

La evaporación al vacío es ideal para eliminar contaminantes con altos puntos de ebullición, como sales y metales. Sin embargo, no es efectiva para separar contaminantes que se evaporan fácilmente con el agua, como los compuestos orgánicos volátiles (COV).

Aunque su consumo de energía es bajo en comparación con la ebullición tradicional, sigue siendo un proceso que consume mucha energía en comparación con otros métodos de filtración como la ósmosis inversa, con el que a menudo se combina.

Cómo Aplicar Esto a Su Objetivo

- Si su enfoque principal es crear recubrimientos superficiales precisos: La evaporación al vacío es una excelente opción para películas rentables y de alta pureza en geometrías relativamente simples, como lentes, películas de embalaje y piezas decorativas.

- Si su enfoque principal es tratar aguas residuales industriales difíciles: Este método es una solución potente para separar el agua de contaminantes disueltos no volátiles, especialmente cuando el objetivo es una reducción significativa del volumen de residuos y el reciclaje de agua.

En última instancia, la evaporación al vacío es un testimonio de cómo controlar una única variable ambiental —la presión— puede resolver dos desafíos industriales fundamentalmente diferentes y críticos.

Tabla Resumen:

| Aplicación | Proceso Clave | Industrias Principales | Beneficio Principal |

|---|---|---|---|

| Deposición de Película Delgada | Deposición Física de Vapor (PVD) | Electrónica, Óptica, Embalaje | Recubrimientos de alta pureza y rentables |

| Purificación de Aguas Residuales | Evaporación y condensación a baja temperatura | Acabado de Metales, Químicos, Alimentos y Bebidas | Hasta un 95% de reducción del volumen de residuos, reciclaje de agua |

¿Listo para mejorar las capacidades de su laboratorio con tecnología de evaporación al vacío?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas. Ya sea que esté desarrollando recubrimientos avanzados o tratando flujos complejos de aguas residuales, nuestras soluciones de evaporación al vacío ofrecen precisión, eficiencia y fiabilidad.

Le ayudamos a:

- Lograr una deposición de película delgada superior para su I+D o producción.

- Implementar una purificación efectiva de aguas residuales para cumplir con las normas medioambientales.

- Reducir los costos operativos con equipos duraderos y energéticamente eficientes.

Contáctenos hoy para discutir cómo KINTEK puede apoyar el éxito de su laboratorio. Encontrémos la solución perfecta para su aplicación. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Cómo funciona una fuente de evaporación de molibdeno en una atmósfera de sulfuro de hidrógeno al sintetizar películas delgadas de disulfuro de molibdeno?

- ¿Cuál es el propósito de la evaporación al vacío? Purificar Agua o Crear Recubrimientos de Alta Pureza

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio