En el contexto de la deposición de películas delgadas, un vacío no es un espacio perfectamente vacío. Más bien, es un entorno artificialmente creado y altamente controlado donde la presión atmosférica se ha reducido de manera tan significativa que contiene muy pocos átomos o moléculas. Esta condición de baja presión es el requisito fundamental para construir películas de alta calidad y alta pureza sobre un sustrato, capa atómica por capa atómica.

El propósito de un vacío no es simplemente crear "vacío", sino lograr dos objetivos críticos para la calidad de la película delgada: garantizar la pureza absoluta eliminando contaminantes atmosféricos no deseados y permitir el control direccional preciso del material de deposición.

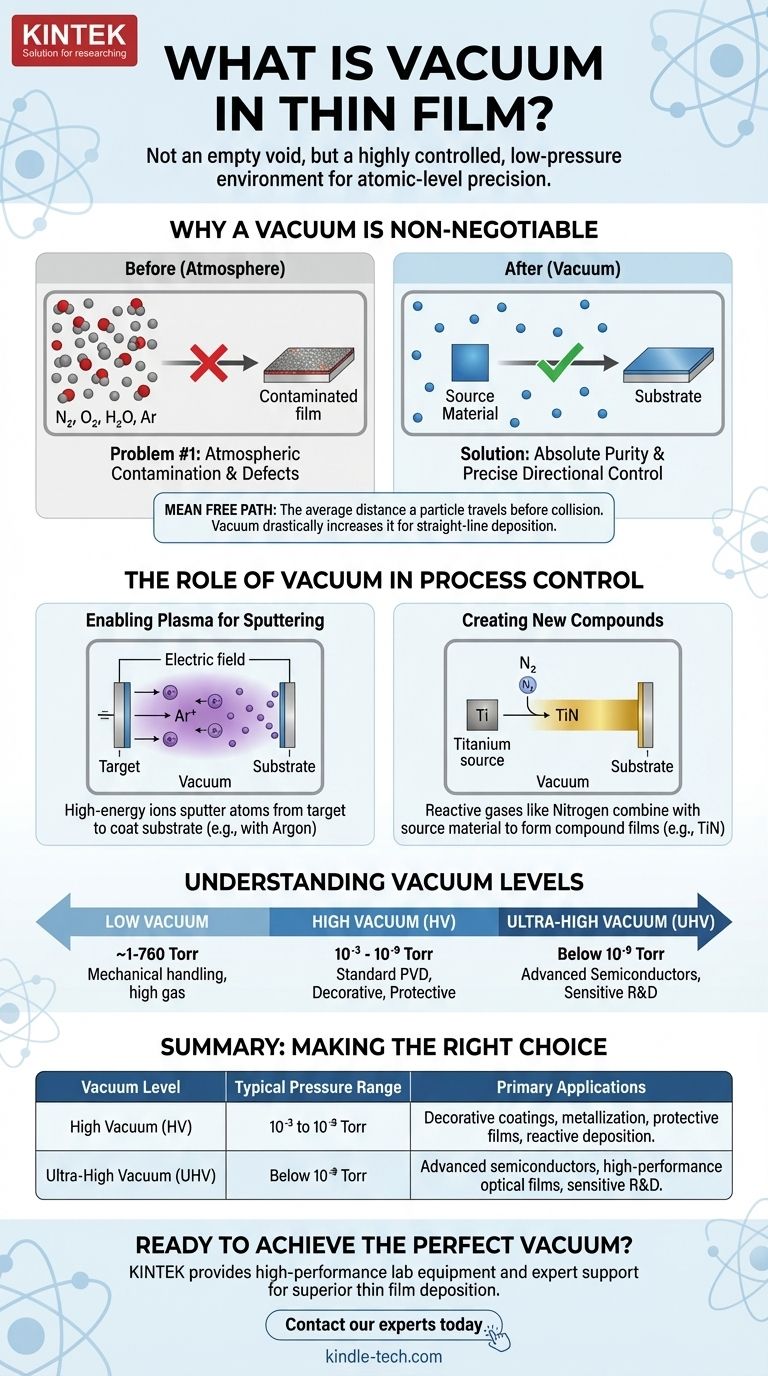

Por qué el vacío es innegociable

A nivel del mar, estamos rodeados por una atmósfera densa en partículas, principalmente nitrógeno, oxígeno, vapor de agua y argón. Intentar depositar una película delgada en este entorno sería como intentar pintar una obra maestra en medio de una tormenta de polvo. Una cámara de vacío elimina sistemáticamente estos problemas.

Problema n.º 1: Contaminación atmosférica

El aire que nos rodea es altamente reactivo. Gases como el oxígeno y el vapor de agua interactuarán instantáneamente con los materiales de deposición y la superficie del sustrato, lo que provocará la formación de óxidos y otros compuestos no deseados.

Estas impurezas quedan incrustadas dentro de la película, creando defectos que degradan sus propiedades deseadas. Una película contaminada puede tener una conductividad eléctrica deficiente, una transparencia óptica reducida o una integridad mecánica débil. El vacío elimina estos contaminantes reactivos para crear un entorno prístino.

Problema n.º 2: Colisiones de partículas (Camino Libre Medio)

El Camino Libre Medio es la distancia promedio que una partícula puede recorrer antes de chocar con otra partícula. En la atmósfera densa de una habitación normal, esta distancia es increíblemente corta: meros nanómetros.

Bajo vacío, la presión se reduce en muchos órdenes de magnitud. Esto aumenta drásticamente el camino libre medio, a menudo a varios metros, que es mucho más largo que la distancia entre la fuente de material y el sustrato en una cámara de deposición.

Este camino largo e ininterrumpido es crucial. Asegura que los átomos del material de deposición viajen en línea recta desde la fuente hasta el sustrato, llegando con suficiente energía para formar una película densa, uniforme y bien adherida. Sin él, el material se dispersaría al azar, creando un recubrimiento poroso y de baja calidad.

El papel del vacío en el control de procesos

Una vez que el vacío ha eliminado los gases atmosféricos indeseables, la cámara se convierte en un lienzo en blanco. Esto permite a los ingenieros introducir gases específicos de alta pureza en cantidades precisas para controlar el proceso de deposición y crear nuevos materiales.

Habilitación del plasma para la pulverización catódica (sputtering)

En técnicas de Deposición Física de Vapor (PVD) como la pulverización catódica, se introduce un gas inerte pesado como el Argón en la cámara de vacío. Luego, un campo eléctrico ioniza este gas, creando un plasma.

Estos iones de Argón de alta energía se dirigen hacia un material fuente (el "blanco"), bombardeándolo con suficiente fuerza para desprender, o "pulverizar", átomos. Estos átomos pulverizados viajan luego a través del vacío para recubrir el sustrato. Todo este proceso solo es posible en un vacío donde el Argón es el gas dominante.

Creación de nuevos compuestos con gases reactivos

El vacío también es esencial para la deposición reactiva, donde el objetivo es formar un compuesto químico específico en el sustrato.

Por ejemplo, para crear un recubrimiento duro de Nitruro de Titanio (TiN) de color dorado, se pulveriza titanio puro en una cámara de vacío donde se ha introducido una cantidad controlada de gas nitrógeno puro. Los átomos de titanio y nitrógeno se combinan en la superficie del sustrato para formar la película compuesta deseada. Este nivel de control químico es imposible sin establecer primero un vacío limpio.

Comprensión de los niveles de vacío

"Vacío" no es un estado único, sino un espectro de presiones. El nivel de vacío requerido está determinado enteramente por la sensibilidad de la película que se está creando.

Un espectro, no un absoluto

La calidad del vacío se mide en unidades de presión como Torr o milibar (mbar). La presión atmosférica es de aproximadamente 760 Torr.

Diferentes aplicaciones requieren diferentes niveles de "vacío" para tener éxito.

Clasificaciones comunes

- Vacío Bajo: ~1 a 760 Torr. Se utiliza para manipulación mecánica o procesos donde la presencia de gas es alta.

- Alto Vacío (HV): 10⁻³ a 10⁻⁹ Torr. Este es el rango de trabajo para la mayoría de los recubrimientos PVD industriales, incluidas las películas decorativas, de metalización y protectoras.

- Ultra Alto Vacío (UHV): Por debajo de 10⁻⁹ Torr. Este nivel extremo es necesario para investigaciones altamente sensibles y la fabricación de componentes semiconductores y ópticos avanzados donde incluso unos pocos átomos de contaminación errantes pueden provocar fallos en el dispositivo.

Tomar la decisión correcta para su objetivo

El nivel de vacío que necesita está dictado por el nivel de perfección que requiere su película.

- Si su enfoque principal son los recubrimientos decorativos o protectores básicos: Un entorno estándar de Alto Vacío (HV) suele ser suficiente para prevenir la oxidación importante y garantizar una buena adhesión de la película.

- Si su enfoque principal son las películas ópticas o electrónicas de alto rendimiento: Un Ultra Alto Vacío (UHV) es innegociable para minimizar los contaminantes atómicos que degradan la transmisión óptica o el rendimiento eléctrico.

- Si su enfoque principal es crear películas compuestas específicas (por ejemplo, nitruros, óxidos): Una presión base de Alto Vacío (HV) limpio es el primer paso crítico antes de poder introducir y controlar con precisión sus gases reactivos.

En última instancia, dominar el vacío es dominar el arte de controlar el entorno a escala atómica para construir una película delgada perfecta.

Tabla de resumen:

| Nivel de Vacío | Rango de Presión Típico | Aplicaciones Principales |

|---|---|---|

| Alto Vacío (HV) | 10⁻³ a 10⁻⁹ Torr | Recubrimientos decorativos, metalización, películas protectoras, deposición reactiva (p. ej., TiN). |

| Ultra Alto Vacío (UHV) | Por debajo de 10⁻⁹ Torr | Semiconductores avanzados, películas ópticas de alto rendimiento, I+D sensible. |

¿Listo para lograr el entorno de vacío perfecto para su aplicación de película delgada?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y el soporte experto que necesita para dominar la deposición de películas delgadas. Ya sea que esté desarrollando recubrimientos ópticos de alta pureza o capas protectoras robustas, nuestras soluciones garantizan el control del proceso y el entorno libre de contaminación esenciales para el éxito.

Póngase en contacto con nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir cómo KINTEK puede ayudarle a construir películas delgadas superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son los pasos involucrados en la deposición de películas delgadas? Domina las 5 Etapas Clave para Recubrimientos de Precisión

- ¿Cuáles son las ventajas y aplicaciones del Depósito Químico de Vapor a Baja Presión (LPCVD)? Guía Experta

- ¿Qué es el proceso de deposición química de vapor para películas delgadas? La guía definitiva para recubrimientos de alto rendimiento

- ¿Qué recubrimiento previene la corrosión? Logre una protección superior con barreras PVD densas

- ¿Cómo afecta la temperatura a la deposición? Domina la ciencia de la transformación de gas a sólido

- ¿Qué papel juega un reactor de CVD en la pirólisis catalítica de LDPE y PP? Optimice su investigación de reciclaje de plásticos

- ¿Qué es una herramienta de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los principios del proceso CVD? Domine la deposición de películas delgadas de alta pureza