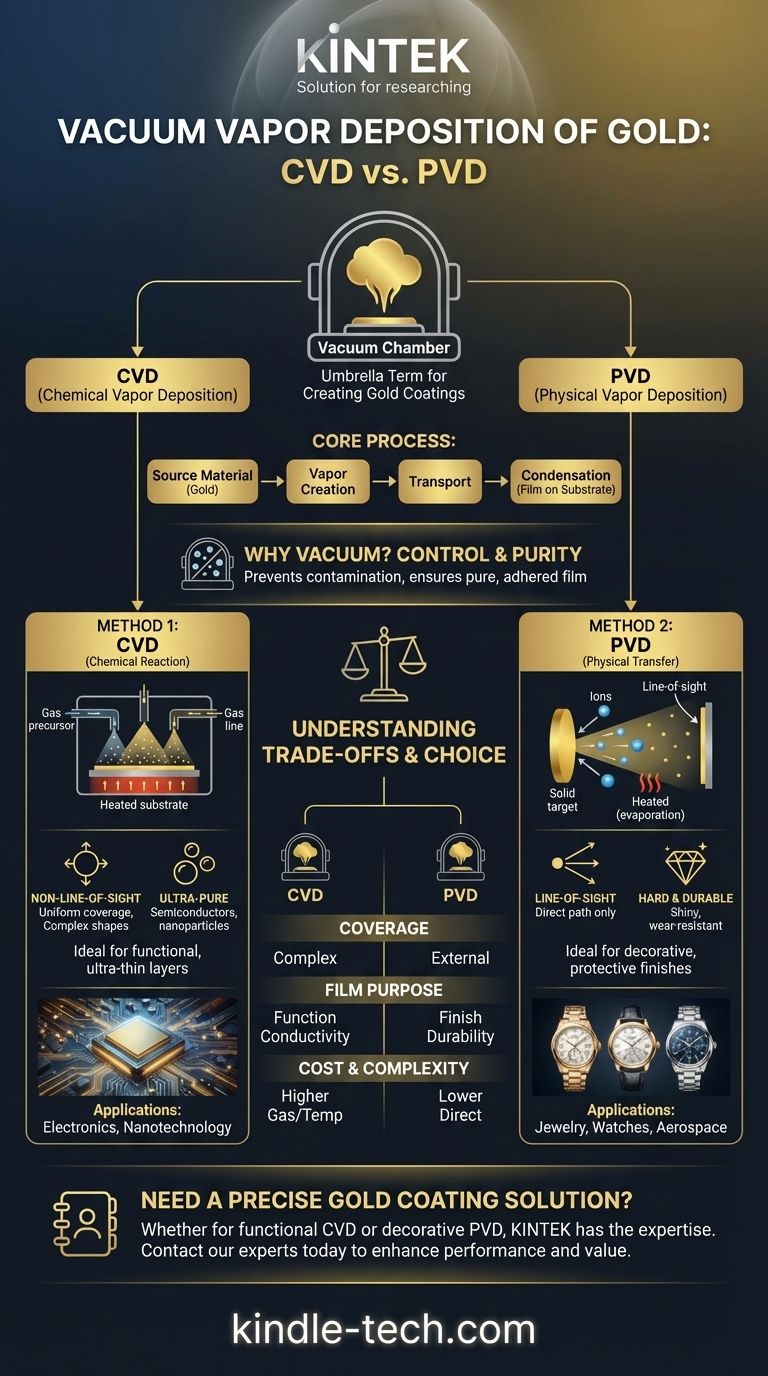

En resumen, la deposición de vapor de oro al vacío es un proceso de alta tecnología donde se aplica una capa delgada y precisa de oro a una superficie dentro de una cámara de vacío. Esta no es una técnica única, sino una categoría de métodos, más comúnmente la Deposición Química de Vapor (CVD) o la Deposición Física de Vapor (PVD), utilizadas para impartir las propiedades del oro —como conductividad o apariencia— a otro material sin que el objeto entero sea de oro macizo.

El concepto central a entender es que "deposición de vapor al vacío" es un término paraguas para procesos que convierten el oro en vapor para crear un recubrimiento. El método específico utilizado, como una reacción química (CVD) o una transferencia física (PVD), se elige en función de si el objetivo es la pureza funcional para la electrónica o un acabado decorativo duradero.

Deconstruyendo el Proceso Central

En esencia, toda deposición de vapor al vacío implica tres etapas fundamentales: la creación de un vapor a partir del material fuente (en este caso, oro), el transporte de ese vapor y su condensación o reacción para formar una película sólida sobre un objeto objetivo, conocido como sustrato.

El Papel Crítico del Vacío

Todo el proceso se realiza en vacío por una razón simple: control. La eliminación del aire y otros gases atmosféricos previene la contaminación por partículas no deseadas y reacciones químicas, asegurando que la película de oro resultante sea excepcionalmente pura y se adhiera correctamente a la superficie.

Los Dos Métodos Principales

Aunque existen muchas variaciones, la gran mayoría de la deposición comercial de vapor de oro se divide en dos categorías. La diferencia clave entre ellas es cómo se crea y deposita el vapor de oro.

- Deposición Química de Vapor (CVD): Utiliza una reacción química.

- Deposición Física de Vapor (PVD): Utiliza un mecanismo físico, como la evaporación o la pulverización catódica.

Método 1: Deposición Química de Vapor (CVD)

CVD es un proceso sofisticado que construye la película de oro mediante una reacción química controlada directamente sobre la superficie del sustrato.

El Proceso Central de CVD

Se coloca un sustrato en una cámara de reacción llena de un gas que contiene compuestos químicos de oro (conocidos como precursores). Cuando estos precursores gaseosos entran en contacto con el sustrato calentado, reaccionan y se descomponen, dejando una película de oro puro y sólido.

Características Clave de CVD

Debido a que la deposición ocurre a partir de un gas que llena toda la cámara, CVD tiene una ventaja única: es no-línea-de-visión. Esto le permite recubrir formas complejas e intrincadas e incluso superficies internas con una capa perfectamente uniforme. El proceso ofrece un control excepcional sobre la pureza, densidad y espesor de la película.

Aplicaciones Comunes

CVD es esencial para aplicaciones que demandan capas funcionales ultrapuras y ultrafinas. Se utiliza frecuentemente para depositar películas delgadas en semiconductores para electrónica, para crear nanopartículas y nanocables, y para producir capas altamente específicas para la ciencia de materiales avanzados.

Método 2: Deposición Física de Vapor (PVD)

PVD es el método más común para aplicar oro con fines decorativos y protectores. En lugar de una reacción química, transfiere físicamente el oro de una fuente sólida al sustrato.

El Proceso Central de PVD

Dentro de la cámara de vacío, un objetivo de oro sólido es bombardeado con iones de alta energía (pulverización catódica) o calentado hasta que se evapora. Esto crea un vapor de oro que viaja en línea recta y se condensa sobre el sustrato, formando un recubrimiento delgado, duro y duradero.

Características Clave de PVD

PVD es un proceso línea-de-visión, lo que significa que solo puede recubrir superficies que están directamente expuestas a la fuente de vapor. La película de oro resultante es conocida por ser extremadamente lisa, brillante y resistente al desgaste, lo que la hace ideal para productos que necesitan tanto belleza como durabilidad.

Aplicaciones Comunes

PVD es el método preferido para los recubrimientos de oro que se ven en artículos de lujo cotidianos. Se utiliza ampliamente en joyería y relojería para proporcionar un acabado brillante y también se aplica en la industria aeroespacial para componentes que requieren una superficie duradera y reflectante.

Comprendiendo las Ventajas y Desventajas

La elección entre CVD y PVD depende completamente del objetivo final. Ninguno es universalmente "mejor"; simplemente son herramientas diferentes para trabajos diferentes.

Cobertura vs. Direccionalidad

CVD sobresale en proporcionar una cobertura uniforme en piezas con geometrías complejas debido a su naturaleza no-línea-de-visión. PVD es línea-de-visión, lo que lo hace perfecto para superficies externas pero menos adecuado para recubrir el interior de cavidades o estructuras internas complejas.

Propósito de la Película: Función vs. Acabado

CVD se elige típicamente cuando la pureza y las propiedades eléctricas de la película de oro son primordiales, como en la microelectrónica. PVD es el estándar cuando el objetivo es un acabado superficial duro, resistente al desgaste y estéticamente agradable.

Complejidad y Costo del Proceso

Generalmente, las configuraciones de CVD pueden ser más complejas debido al manejo de gases reactivos y temperaturas más altas. PVD a menudo puede ser un proceso más directo y rentable, especialmente para crear recubrimientos decorativos a gran escala.

Tomando la Decisión Correcta para Su Aplicación

Para determinar el método correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es la conductividad eléctrica de alta pureza para circuitos o semiconductores: CVD es la opción superior debido a su control preciso sobre la composición de la película.

- Si su enfoque principal es un acabado decorativo duradero, brillante y resistente al desgaste para joyería o relojes: PVD es el método estándar de la industria.

- Si su enfoque principal es un recubrimiento uniforme en una pieza altamente compleja con superficies internas: La naturaleza no-línea-de-visión de CVD lo convierte en la única opción viable.

En última instancia, comprender la diferencia fundamental entre una reacción química y una transferencia física es clave para seleccionar la tecnología adecuada para su objetivo.

Tabla Resumen:

| Método | Proceso Clave | Mejor Para | Característica Clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Reacción química de gases sobre un sustrato calentado | Electrónica de alta pureza, semiconductores, piezas complejas | No-línea-de-visión, recubrimiento uniforme |

| Deposición Física de Vapor (PVD) | Transferencia física mediante pulverización catódica o evaporación | Acabados decorativos, joyería, recubrimientos resistentes al desgaste | Línea-de-visión, acabado duro y duradero |

¿Necesita una solución de recubrimiento de oro precisa y duradera?

Ya sea que su proyecto requiera las capas funcionales ultrapuras de CVD para semiconductores o el acabado decorativo brillante y resistente de PVD para artículos de lujo, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas de laboratorio y producción.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de deposición al vacío pueden mejorar el rendimiento, el valor y la durabilidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura