En términos sencillos, la deposición química de vapor es un proceso de alta precisión para construir una película sólida y ultrafina sobre una superficie, átomo por átomo. Utiliza un gas químico volátil (un "precursor") dentro de una cámara de vacío, que reacciona o se descompone al calentarse, depositando el material deseado directamente sobre la superficie de un componente para formar un recubrimiento perfectamente uniforme.

La idea fundamental es que la deposición de vapor no es un simple proceso de pulverización o inmersión. Es una técnica sofisticada de construcción química que aprovecha un entorno de vacío y reacciones controladas para crear recubrimientos densos, funcionales y de alta pureza, incluso en las formas más complejas.

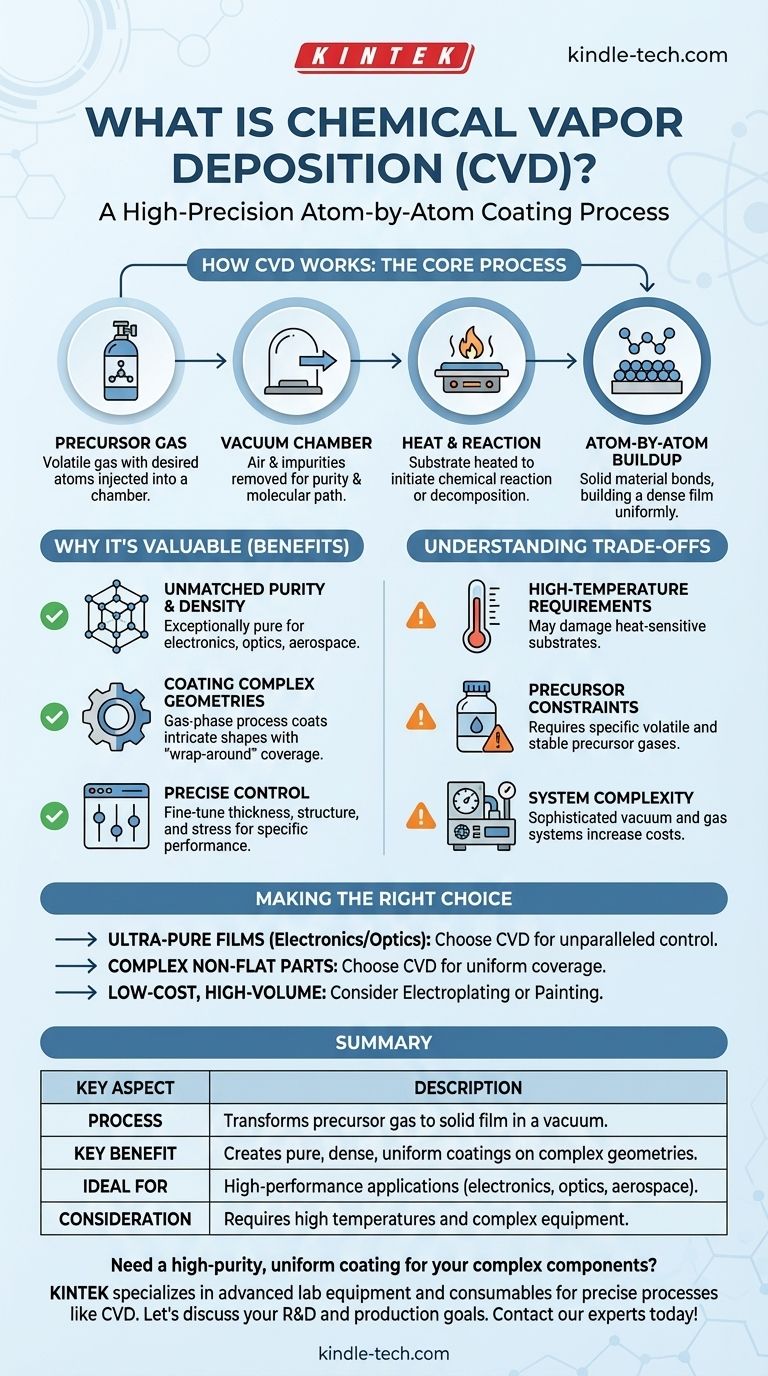

Cómo funciona la deposición de vapor: El proceso central

La deposición de vapor transforma un gas en una película sólida con una precisión notable. El proceso se basa en que varios componentes fundamentales trabajen en concierto dentro de un sistema especializado.

El papel del gas precursor

El proceso comienza con un precursor, un compuesto químico volátil en forma de gas que contiene los átomos específicos que se desean depositar. Este gas se inyecta cuidadosamente en la cámara de proceso.

La importancia de la cámara de vacío

Todo el proceso tiene lugar en una cámara de vacío. Eliminar el aire y otros gases es crucial por dos razones: evita la contaminación de la película final y permite que las moléculas del gas precursor viajen sin obstáculos hasta la superficie objetivo.

El catalizador del calor y la reacción

El componente a recubrir, conocido como sustrato, se calienta a una temperatura de reacción precisa. Este calor proporciona la energía necesaria para que el gas precursor experimente una reacción química o se descomponga al entrar en contacto con la superficie del sustrato.

La acumulación átomo por átomo

A medida que se produce la reacción química, el material sólido deseado se une directamente a la superficie del sustrato. Con el tiempo, este proceso acumula una película delgada, densa y altamente uniforme en toda el área expuesta del componente.

Por qué este método es valioso

La deposición química de vapor (CVD) se elige para aplicaciones donde la calidad y el rendimiento del recubrimiento son primordiales. Sus características únicas ofrecen ventajas significativas sobre otros métodos.

Pureza y densidad inigualables

Debido a que el proceso ocurre en el vacío, la película resultante es excepcionalmente pura y densa. Esto es fundamental para aplicaciones en electrónica, óptica y aeroespacial, donde incluso las impurezas minúsculas pueden comprometer el rendimiento.

Recubrimiento de geometrías complejas

A diferencia de los procesos de línea de visión como la pintura en aerosol, la CVD es un proceso en fase gaseosa. Esto significa que el gas precursor puede alcanzar y recubrir uniformemente formas tridimensionales intrincadas, asegurando una cobertura completa y uniforme, a menudo denominada propiedades de "envoltura" (wrap-around).

Control preciso sobre las propiedades de la película

Los ingenieros tienen un control detallado sobre el producto final. Al ajustar parámetros como la temperatura, la presión y las tasas de flujo de gas, pueden manipular con precisión el espesor, la estructura cristalina y la tensión residual del recubrimiento para cumplir con los requisitos de rendimiento específicos.

Comprensión de las compensaciones

Aunque es potente, la CVD no es una solución universal. Su precisión conlleva complejidades y limitaciones inherentes que deben considerarse.

Requisitos de alta temperatura

El proceso a menudo se basa en altas temperaturas para iniciar la reacción química. Esto puede hacerlo inadecuado para sustratos sensibles al calor o que podrían dañarse por la temperatura de deposición.

Restricciones del material precursor

El éxito de la CVD depende enteramente de encontrar un gas precursor adecuado. Este químico debe ser lo suficientemente volátil para convertirse en gas, pero lo suficientemente estable como para no descomponerse antes de llegar al sustrato. No todos los materiales tienen precursores disponibles o rentables.

Complejidad del sistema y del proceso

Aunque el concepto es sencillo, el equipo no lo es. La gestión de sistemas de vacío, la manipulación de gases potencialmente peligrosos y el control preciso de la temperatura requieren maquinaria y experiencia sofisticadas, lo que puede traducirse en mayores costos operativos.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de recubrimiento adecuada depende totalmente de su objetivo específico.

- Si su enfoque principal es crear películas de alto rendimiento y ultrapuras para electrónica u óptica: La CVD es un estándar de la industria, que ofrece un control inigualable sobre la pureza y la estructura del material.

- Si su enfoque principal es recubrir uniformemente piezas complejas y no planas: La excepcional capacidad de "envoltura" (wrap-around) de la CVD la convierte en una opción superior para garantizar una cobertura completa y uniforme en componentes intrincados.

- Si su enfoque principal es el recubrimiento de alto volumen y bajo costo para aplicaciones no críticas: Métodos más sencillos como la galvanoplastia o la pintura son probablemente más prácticos y económicos que el proceso CVD orientado a la precisión.

En última instancia, la deposición química de vapor permite la creación de materiales avanzados al proporcionar un control preciso sobre la construcción de una superficie desde los átomos hacia arriba.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Transforma un gas precursor en una película sólida sobre un sustrato en una cámara de vacío. |

| Beneficio clave | Crea recubrimientos excepcionalmente puros, densos y uniformes en geometrías 3D complejas. |

| Ideal para | Aplicaciones de alto rendimiento en electrónica, óptica y aeroespacial donde la calidad del recubrimiento es crítica. |

| Consideración | A menudo requiere altas temperaturas y equipos sofisticados, lo que puede aumentar el costo y la complejidad. |

¿Necesita un recubrimiento uniforme y de alta pureza para sus componentes complejos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos como la deposición química de vapor. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos o componentes aeroespaciales, nuestra experiencia y soluciones pueden ayudarlo a lograr las propiedades de película perfectas para su aplicación.

Analicemos cómo podemos apoyar sus objetivos de I+D y producción. ¡Contacte a nuestros expertos hoy mismo para encontrar el equipo adecuado para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición