En la ingeniería moderna y la ciencia de los materiales, las técnicas de deposición de vapor son un conjunto fundamental de procesos utilizados para aplicar recubrimientos extremadamente delgados y de alto rendimiento a una superficie, conocida como sustrato. Todas estas técnicas operan bajo un principio simple: un material sólido se convierte en vapor, se transporta y luego se condensa nuevamente en una película sólida sobre el objeto objetivo. Las familias principales de estas técnicas son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD).

La diferencia fundamental entre las técnicas de deposición radica en cómo se convierte el material fuente en vapor. La Deposición Física de Vapor (PVD) utiliza medios físicos como el calor o el bombardeo iónico para crear el vapor, mientras que la Deposición Química de Vapor (CVD) utiliza reacciones químicas entre gases precursores.

Los dos pilares de la deposición de vapor

Para comprender estas técnicas, es mejor comenzar con la distinción de alto nivel entre los enfoques físico y químico. Esta elección dicta el equipo, las condiciones del proceso y las propiedades finales de la película.

Deposición Física de Vapor (PVD): El enfoque de "Fuerza Física"

La PVD abarca métodos en los que el material a depositar se transforma físicamente en vapor. Esto ocurre dentro de una cámara de alto vacío, lo que permite que las partículas de vapor viajen directamente al sustrato sin colisionar con las moléculas de aire.

Existen dos métodos dominantes de PVD: evaporación térmica y pulverización catódica (sputtering).

La evaporación térmica es como hervir un metal en el vacío. El material fuente se calienta hasta que se vaporiza, y este vapor viaja y se condensa en el sustrato más frío, formando una película.

La pulverización catódica (sputtering) es más parecida a un chorro de arena microscópico. Se disparan iones de alta energía contra un "blanco" sólido del material deseado. Estas colisiones expulsan físicamente átomos del blanco, que luego se depositan en el sustrato.

Deposición Química de Vapor (CVD): El enfoque de "Reacción Química"

La CVD es fundamentalmente diferente. En lugar de vaporizar físicamente un sólido, este método introduce uno o más gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen o reaccionan entre sí en la superficie del sustrato calentado, dejando una película sólida del material deseado. Luego se bombean los subproductos de la reacción. Este método se basa completamente en la disociación de especies gaseosas para construir la película.

Una mirada más profunda a las técnicas PVD

Dado que la PVD se utiliza ampliamente, vale la pena comprender las variaciones dentro de sus categorías principales. La elección a menudo se reduce a las propiedades de la película requeridas y al material que se deposita.

Métodos de evaporación térmica

La diferencia principal entre las técnicas de evaporación térmica es simplemente la fuente de calor utilizada.

- Evaporación térmica resistiva: Utiliza una fuente de calor resistiva (como un filamento caliente) para calentar y evaporar el material.

- Evaporación por haz de electrones: Un haz enfocado de electrones de alta energía calienta y evapora el material fuente con gran precisión.

- Calentamiento inductivo: Se hace pasar energía de radiofrecuencia (RF) a través de una bobina, induciendo corrientes de Foucault que calientan un crisol que contiene el material.

Métodos de pulverización catódica (Sputtering)

Las técnicas de pulverización catódica son valoradas por crear películas excepcionalmente densas y adherentes.

La pulverización catódica por haz iónico se considera una técnica PVD de primera clase. Ofrece un control extremadamente preciso sobre las propiedades de la película, lo que resulta en recubrimientos lisos y densos que son críticos para aplicaciones avanzadas como la óptica y la electrónica.

Comprender las compensaciones

Elegir una técnica de deposición es una cuestión de equilibrar los requisitos de calidad de la película, compatibilidad del material y forma del sustrato.

PVD: Precisión de línea de visión

La PVD es un proceso de "línea de visión", lo que significa que el vapor viaja en línea recta desde la fuente hasta el sustrato.

Esto lo hace ideal para recubrir superficies planas con alta pureza y precisión. Sin embargo, tiene dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

CVD: Capacidad de recubrimiento conforme

Dado que la CVD utiliza gases que pueden fluir alrededor de un objeto, su mayor fortaleza es producir recubrimientos altamente conformes.

Puede recubrir uniformemente formas intrincadas y complejas, lo cual es imposible con la PVD de línea de visión. La compensación es a menudo temperaturas de proceso más altas y un manejo químico más complejo.

Tomar la decisión correcta para su objetivo

Las aplicaciones para estas películas son vastas, desde aumentar la vida útil de las herramientas de mecanizado hasta crear las capas intrincadas en un microprocesador. Su objetivo específico determinará el mejor camino a seguir.

- Si su enfoque principal es depositar un metal o aleación pura sobre una superficie relativamente plana con alta precisión: Las técnicas PVD como la pulverización catódica o la evaporación por haz de electrones son la opción superior.

- Si su enfoque principal es recubrir uniformemente un objeto 3D complejo o crear una película a partir de un compuesto químico específico: La CVD es casi siempre el enfoque requerido.

- Si su enfoque principal es lograr la mayor densidad, pureza y suavidad de película posibles para aplicaciones sensibles: Los métodos avanzados de PVD como la pulverización catódica por haz iónico ofrecen un control inigualable.

Comprender esta distinción fundamental entre físico y químico es la clave para seleccionar la herramienta adecuada para cualquier desafío de material avanzado.

Tabla de resumen:

| Técnica | Principio | Ventaja clave | Ideal para |

|---|---|---|---|

| PVD (Física) | Vaporización física de material sólido | Alta pureza, control preciso | Superficies planas, metales/aleaciones puras |

| CVD (Química) | Reacción química de gases precursores | Recubrimiento uniforme de formas 3D complejas | Piezas intrincadas, películas compuestas |

¿Necesita orientación experta sobre la selección de la técnica de deposición adecuada para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición de vapor. Nuestro equipo puede ayudarle a elegir la solución PVD o CVD ideal para lograr una calidad de película superior, mejorar el rendimiento del recubrimiento y acelerar su investigación de materiales. Contáctenos hoy para discutir sus requisitos específicos.

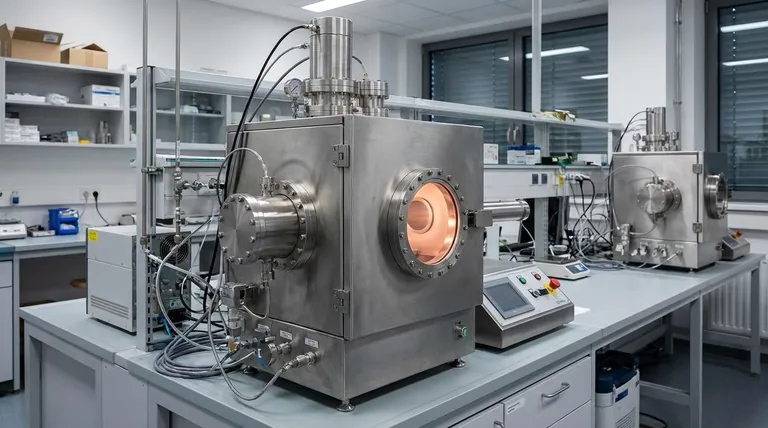

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación